機械図面の技術要件

2019-11-16

一般的な技術要件

- 1.パーツがスケール除去されます。

- 2.部品の表面に損傷を与えるような、部品の表面に傷や引っかき傷などがあってはなりません。

- 3.バリフラッシュを取り外します。

熱処理要件

- 1.焼入れ焼戻し処理後、HRC50〜55。

- 2.部品は、350〜370°CおよびHRC 40〜45で焼き入れされた高周波焼入れにかけられます。

- 3.浸炭深さは0.3mmです。

- 4.高温時効処理を行います。

許容要件

- 1.未充填の形状公差は、GB1184-80の要件に準拠する必要があります。

- 2.未充填長さの公差は±0.5mmです。

- 3.鋳造公差帯は、ブランク鋳造の基本サイズ構成と対称です。

パーツコーナー

- 1.フィレット半径R5はマークされていません。

- 2.面取りされていない角度は2×45°です。

- 3.鋭角/鋭角/鋭いエッジ

組み立て要件

- 1.組み立てる前に、各シールをオイルで飽和させる必要があります。

- 2.ローリングの組み立て ベアリング■オイル加熱による高温充電が可能です。 オイルの温度は100°Cを超えてはなりません。

- 3。 後 ギア 組み立て、歯面の接触スポットおよびサイドギャップは、GB10095およびGB11365の規定に準拠する必要があります。

- 4.油圧システムを組み立てるときは、シールパッキンまたはシーラントを使用できますが、システムに侵入しないようにする必要があります。

- 5.組立品に入る部品および部品(購入部品および外部部品を含む)は、組立てのために検査部門からの証明書を持っている必要があります。

- 6.部品は、バリ、フラッシュ、スケール、錆、切りくず、油、着色剤、ほこりがない状態で、組み立て前に洗浄および洗浄する必要があります。

- 7.組み立てる前に、部品とコンポーネントの主なはめあい寸法、特に締まりばめのサイズと関連する精度を確認してください。

- 8.組み立て中に部品をこすったり、触れたり、引っかいたり、錆びたりしてはいけません。

- 9.ネジ、ボルト、ナットを締めるときは、不適切なドライバーやレンチを叩いたり使用したりすることは固く禁じられています。 ねじ溝、ナットとねじ、およびボルトの頭は、締め付け後に損傷してはなりません。

- 10.締め付けトルク要件を指定する留め具は、トルクレンチで締め、指定された締め付けトルクで締め付ける必要があります。

- 11.同じ部品を複数のネジ(ボルト)で締める場合は、各ネジ(ボルト)を交差させ、対称にし、段階的に、均等に締める必要があります。

- 12.テーパーピンを組み立てるときは、穴を色で検査する必要があります。 接触率は、はめあいの長さの60%以上で、均等に分布している必要があります。

- 13.フラットキーとキー溝の上側が均等に接触し、合わせ面に隙間がないようにする必要があります。

- 14.スプラインアセンブリの逃げ面接触の数は2/3以上であり、接触率はキー歯の長さおよび高さ方向で50%以上でなければなりません。

- 15.スライド式フラットキー(またはスプライン)を組み立てた後、フェーズアクセサリはムラなく自由に動きます。

- 16.接着後、接着剤から余分な接着剤を取り除きます。

- 17.ベアリングの外輪と、オープンベアリングハウジングおよびベアリングキャップの半円形の穴が詰まらないようにします。

- 18.ベアリングの外輪は、開いたベアリングシートの半円形の穴とベアリングキャップにしっかりと接触している必要があります。 色を検査するとき、ベアリングハウジングは中心線に対して120°対称である必要があり、ベアリングカバーは中心線に対して90°対称である必要があります。 連絡さえ。 上記の範囲内ですきまゲージを使用する場合は、0.03mmのすきまゲージを外輪の幅の1/3に挿入しないでください。

- 19.ベアリングの外輪を組み立てた後、位置決め端のベアリング端の端面に均等に接触している必要があります。

- 20.転がり軸受を取り付けた後は、手で回転させても柔軟で安定している必要があります。

- 21.上下のベアリングパッドの接合面をしっかりと取り付け、0.05mmのすきまゲージで検査する必要があります。

- 22.ベアリングブッシュを位置決めピンで固定するときは、パッドの面と端面が関連するベアリング穴の開閉面と同じ高さになるようにしながら、ヒンジとピンに穴を開ける必要があります。 ピン挿入後は緩めないでください。

- 23.スフェリカルベアリングのベアリング本体は、ベアリングハウジングと均一に接触している必要があります。 着色方法で確認してください。接触率は70%以上である必要があります。

- 24.合金ベアリングライニングの表面が黄色の場合、使用は許可されていません。 核分離現象は、指定された接触角内では許可されません。 接触角の外側の面積は、非接触面積の総面積の10%を超えてはなりません。

- 25.歯車(ウォーム歯車)の基準端面と肩(または位置決めスリーブの端面)を合わせて、0.05mmのすきまゲージで検査する必要があります。 歯車の基準端面と軸の垂直性要件を確保する必要があります。

- 26.ギアボックスとカバーの間のジョイントは良好に接触している必要があります。

- 27.組み立て前の部品処理中に残っている鋭い角、バリ、異物を厳密に検査して取り除きます。 取り付け時にシールに傷が付いていないことを確認してください。

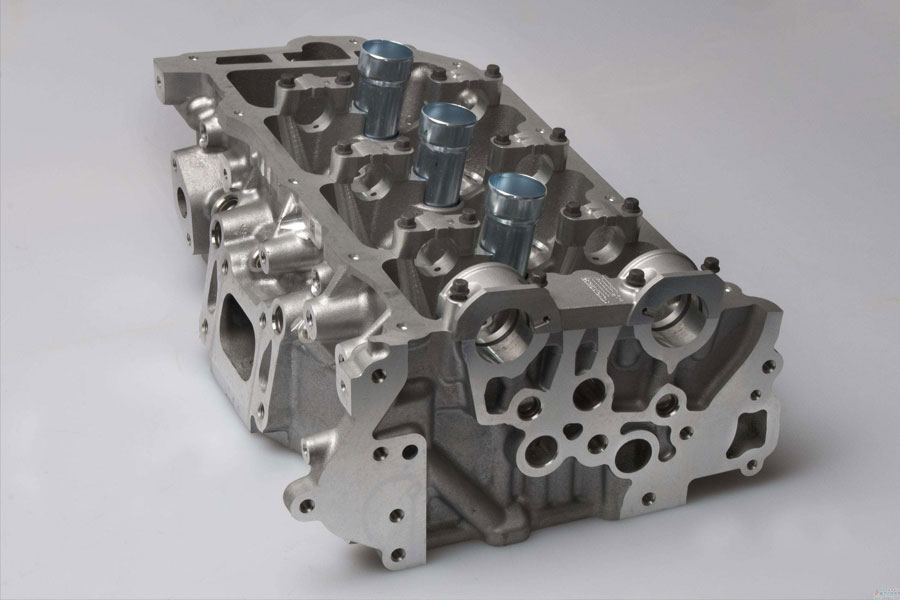

鋳造要件

- 1.鋳物の表面には、保冷、ひび割れ、収縮および貫通欠陥、および重大な欠陥欠陥(アンダーキャスティング、機械的損傷など)は許可されていません。

- 2.鋳物は洗浄し、バリやバリがないようにする必要があります。 非機械加工は、注湯ライザーを鋳物の表面と同じ高さに洗浄する必要があることを示します。

- 3.鋳造物の非機械加工面の鋳造物とマーキングは読みやすく、位置と書体は図面の要件に準拠している必要があります。

- 4.鋳物、砂型鋳造Rの非機械加工面の粗さ、50μm以下。

- 5.流し込みライザー、フライングソーンなどから鋳物を取り除く必要があります。機械加工されていない表面のライザーの残留量は、表面品質要件を満たすために平らにして研磨する必要があります。

- 6.鋳物の鋳物砂、コアサンド、コアボーンを取り除く必要があります。

- 7.鋳物には傾斜部分があり、その寸法公差域は傾斜面に沿って対称的に配置する必要があります。

- 8.鋳物の鋳物砂、コアサンド、コアボーン、肉質、粘着性のある砂は、滑らかにしてきれいにする必要があります。

- 9.スムーズな移行を実現し、外観品質を確保するために、間違ったタイプ、ボスキャスティングなどを修正する必要があります。

- 10.鋳造物の機械加工されていない表面のしわ、深さは2mm未満、間隔は100mmより大きくする必要があります。

- 11.機械製品の鋳造品の機械加工されていない表面では、Sa2 1/2レベルの清浄度を達成するために、ショットピーニングまたはドラム処理が必要です。

- 12.鋳物は水で強化する必要があります。

- 13.鋳物の表面は平らで、ゲート、バリ、砂などを取り除く必要があります。

- 14.鋳造品には、使用に有害なコールドパーティション、亀裂、穴などの鋳造欠陥を含めることはできません。

塗装要件

- 1.塗装する前に、塗装が必要な鋼部品のすべての表面を錆、スケール、グリース、ほこり、汚れ、塩、汚れから取り除く必要があります。

- 2.錆を除去する前に、有機溶剤、灰汁、乳化剤、蒸気などで鋼部品の表面のグリースや汚れを除去します。

- 3.コーティングされる表面と、ブラストまたは手動でスケール除去されるプライマーとの間の時間は、6時間を超えてはなりません。

- 4.互いに接触しているリベット接合部の表面は、接合する前に30〜40μmの防錆塗料でコーティングする必要があります。 ラップジョイントは、ペイント、パテ、または接着剤で閉じられています。 損傷したプライマーの処理または溶接による再塗装。

配管要件

- 1.組み立て前のすべてのチューブは、チューブの端、バリ、面取りから取り外す必要があります。 圧縮空気または他の方法を使用して、パイプの内壁に付着した破片や錆を取り除きます。

- 2.組み立ての前に、すべての鋼管(予備成形された管を含む)は、脱脂、酸洗い、中和、洗浄、および防錆されます。

- 3.組み立てるときは、緩みを防ぐためにねじ込まれているパイプクランプ、サポート、フランジ、およびジョイントを締めます。

- 4.プレハブパイプジョイントは圧力テストにかけられます。

- 5.配管を交換または輸送する場合は、破片がラベルに侵入してつぶれないように、配管分離ポートをテープまたはプラスチックパイプで密閉する必要があります。

溶接要件の修復

- 1.溶接前に欠陥を完全に除去する必要があり、溝の表面は滑らかで滑らかであり、鋭い角が存在しないようにする必要があります。

- 2.鋳鋼の欠陥に応じて、溶接領域の欠陥は、シャベル、研削、カーボンアークガウジング、ガス切断または機械加工によって取り除くことができます。

- 3.溶接ゾーンと溝の周囲20mm以内の砂、油、水、錆、その他の汚れは完全に清掃する必要があります。

- 4.溶接の全過程において、鋳鋼の予熱ゾーンの温度は350°C以上でなければなりません。

- 5.可能であれば、水平位置に可能な限り溶接を適用します。

- 6.補修溶接中は、電極を過度の横方向の振動にさらさないでください。

- 7.鋳鋼の表面を溶接する場合、溶接ビード間のオーバーラップは、溶接ビードの幅の1分の3以上でなければなりません。 溶接肉は一杯で、溶接面にはやけど、ひび割れ、明らかな小結節がありません。 溶接部の外観は美しく、肉を噛む、スラグ、毛穴、ひび割れ、水しぶきなどの欠陥はありません。 溶接波は均一です。

鍛造要件

- 1.インゴットのノズルとライザーには、 鍛造 収縮穴がなく、たわみが激しい。

- 2.鍛造品は、鍛造品の内部で完全に鍛造されることを保証するのに十分な容量の鍛造プレスで鍛造されなければならない。

- 3.鍛造品には、使用に影響を与える目に見える亀裂、折り目、その他の外観上の欠陥があってはなりません。 部分的な欠陥は取り除くことができますが、洗浄の深さは加工許容値の75%を超えてはなりません。 鍛造品の機械加工されていない表面の欠陥は、洗浄して滑らかにする必要があります。

- 4.鍛造品には、白い斑点、内部の亀裂、および残留収縮キャビティを含めることはできません。

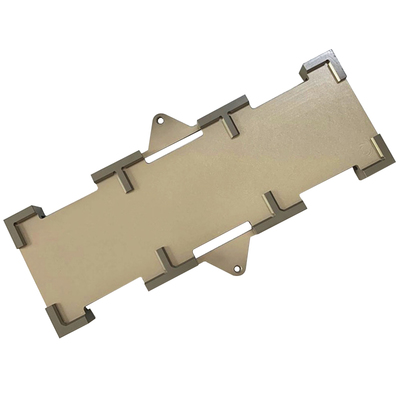

切削部品の要件

- 1.部品は、プロセスに従って検査され、受け入れられる必要があります。 前の工程検査に合格した後、次の工程に移すことができます。

- 2.機械加工部品にバリを発生させないでください。

- 3.完成した部品は、配置時に直接地面に置かないでください。 必要なサポートと保護対策を講じる必要があります。 機械加工面には、性能、寿命、外観に影響を与える錆や凹凸などの欠陥があってはなりません。

- 4.圧延後に剥がれることなく仕上げ面を圧延します。

- 5.最終工程での熱処理後の部品は、表面にスケールがあってはなりません。 完成した合わせ面と歯面は焼きなまししないでください

- 6.機械加工された糸の表面に、黒い肌、隆起、留め金、バリなどの欠陥があってはなりません。

この記事へのリンク: 機械図面の技術要件

転載声明:特別な指示がない場合、このサイトのすべての記事はオリジナルです。 転載元をご記入ください:https://www.cncmachiningptj.com/、ありがとうございます!

PTJ®は、カスタムプレシジョンの全範囲を提供します

PTJ®は、カスタムプレシジョンの全範囲を提供します