ファン射出モデルのキャビティとコアのCNC加工

ファン射出モデルのキャビティとコアのCNC加工

|

これは、CNCおよびEDMプロセスを含む、プラスチック金型製造中のキャビティとコアの機械加工の最も困難で困難な作業です。 CNCツールパスプログラミングは、CNCの品質とEDMの難易度を決定する製造プロセス全体の重要なタスクです。 この論文では、ファン射出成形金型のキャビティとコアの機械加工におけるCimatronソフトウェアの適用について説明し、その分析を行いました。 機械加工プロセス、その後、その粗加工と微細加工の実現を説明することに焦点を当てました。 最後に、ツールパスのシミュレーションを通じて、メソッドの合理性が証明されました。 |

現在、金型キャビティの加工は、 CNC加工、特にキャビティ金型成形部品の機械加工は密接に関連しています CNC加工。 キャビティ金型成形部品の加工では、製品の3次元モデルモデリング、製品のXNUMX次元モデルに基づく製品の分割と電極の分割、およびによって生成された金型コアと電極に基づくツールパスの準備のXNUMXつのプロセスを実行する必要があります。分割。 開けないXNUMXDCAD / CAMソフトウェア。 現在、ほとんどのCAD / CAMソフトウェアは、モデリング、電極の分割と分解、およびPro / E、UG、MasterCAM、CimatronなどのプログラミングツールパスのXNUMXつの機能を実現できます。その中で、Pro / Eはモデリングでより人気があります。と分割。 機械加工では、MasterCAMとCimatronがより人気があります。 この記事では、ファン金型キャビティコア加工の例を取り上げ、Cimatronを使用して金型成形部品を加工する実際の条件をいくつか紹介し、金型キャビティとコア加工のリファレンスを提供します。

2オブジェクトの加工の概要

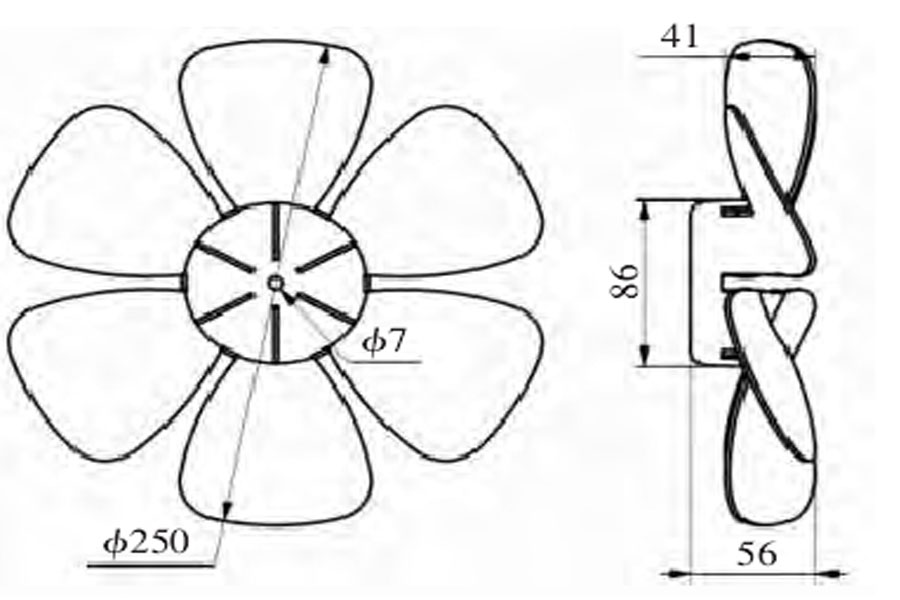

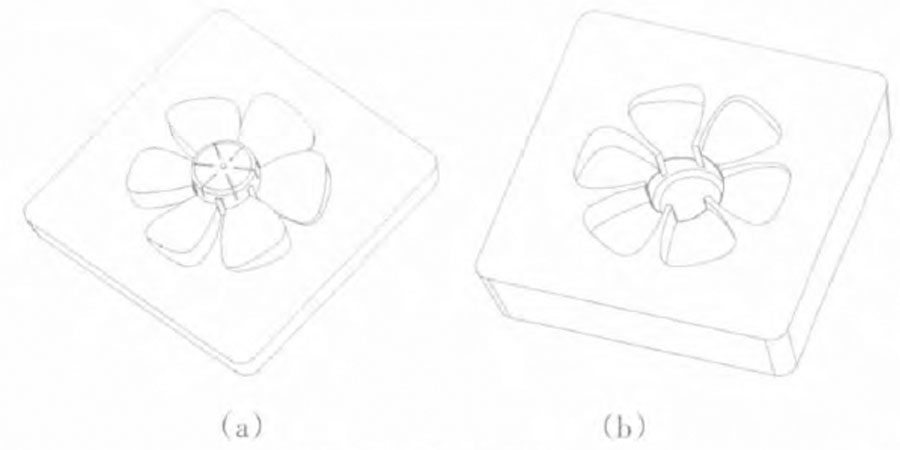

図1に示すように、プラスチック部品は250×250×50mmのサイズ範囲の扇風機ABSプラスチックブレードです。 モデリングは主にPro / Eで表面を厚くしてソリッドボディにし、Pro / EでPro / Moldを使用することで完了します。モジュールはパーティングを実現し、パーティング後のキャビティとコアの2次元効果を示します。図XNUMX。

技術的要件:

- ①材質ABS;

- ②プラスチック部品の肉厚は2mmです。

- ③プラスチック部品に気孔、亀裂、その他の欠陥があってはなりません。

- ④プラスチック部品の表面にバリ(フラッシュ)があってはなりません。

- ⑤開口部のサイズは3Dモデルの対象となります。

プラスチック部品の金型キャビティでは、主にブレードの曲面形状を加工し、キャビティとコアの密着性を確保するために、キャビティ内側壁の垂直性と精度を維持する必要があります。 、プラスチック部品を成形する場合なので、フラッシュはありません。 また、空洞とコアの外壁の設置を容易にするために、通常、厚い空洞はくさび形に加工され、側壁と底面は垂直ではなく、急な傾斜があり、垂直に対する特定の角度、約1°〜5°は、加工中に注意を払う必要があります。 以下は、キャビティの機械加工によるプロセス分析です。

この金型成形部品は、表と裏のXNUMXつの側面に加工する必要があります。 前面は主にキャビティの内側と上端面をフライス加工します。 位置決めのために、外側の側壁を精密にフライス盤で削る必要があります。 表側を加工した後、ワークを裏返し、底面をフライス盤で削り、外側壁の急勾配を加工します。

金型キャビティは、一般的に硬度が38〜45HRCの予備硬化鋼であり、硬度が高くなります。 ツールを選択するときは、タングステン鋼のナイフまたは特別なコーティングが施されたナイフの使用を検討する必要があります。

コアには、幅6mmのリブ形成シームが2つあり、比較的深く、小さなナイフで処理してナイフを壊すことができ、EDM加工に残すことができます。

3機械加工技術分析

金型キャビティの加工には、CNCフライス盤に適した予備硬化鋼ブランク材を選択する必要があり、研削および研削盤による手動研削用に0.1〜0.2mmのマージンを確保する必要があります。 キャビティ内の狭い場所と深い場所では、CNCフライス盤の後に放電加工と手動研磨を選択する必要があります。 ねじ穴のねじ山は、数値制御による事前穴あけの後に手動でタップすることができます。 キャビティの前面と背面、および周囲の側面が合わせ面であるという事実を考慮して、キャビティとコアは前面と背面の両方向に処理されます。 底面(つまり底面)を最初に処理して、下端面と周囲の側壁のフライス盤を完成させる必要があります。主に、キャビティの底面の最終形状は比較的平坦で、機械加工後に簡単にクランプできます。 裏面加工終了後、ワークを裏返して加工し、キャビティの成形部をフライス盤します。キャビティの外壁にドラフト面がある場合は、マシニングセンターまたはCNCフライス盤の使用を検討する必要があります。電磁吸着表。

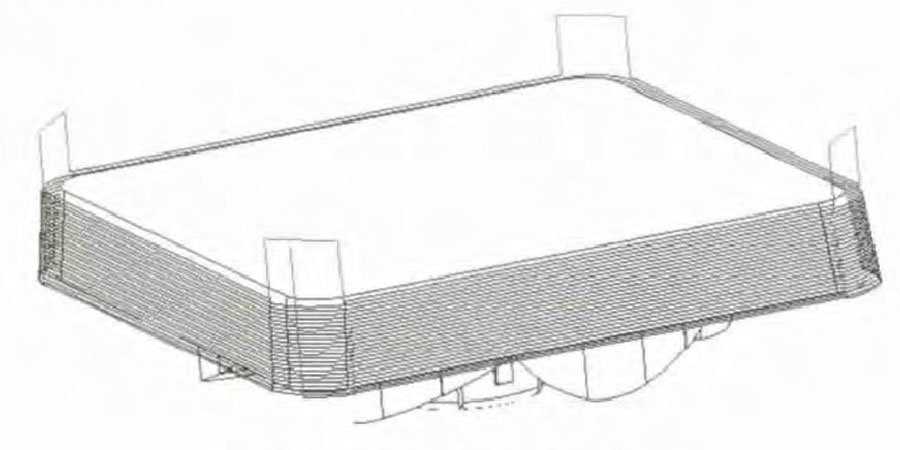

この加工ツールパスの準備は、より一般的なCimatronソフトウェアによって実行されます。 Cimatronで特定の機械加工手順を実行する前に、Pro / Eのキャビティエンティティファイルをiges形式のファイルに変換してから、座標設定のためにCimatronに入力する必要があります。 ファン金型キャビティのキャビティおよびコア加工では、上端面と下端面に座標系が設定され、Z軸方向の垂直端面が外側を向いていると判断されます。 Cimatronツールパスプログラミングインターフェイスを図3に示します[2]。

金型キャビティをCNCフライス盤で加工する場合、通常、荒加工、半仕上げ、仕上げが含まれます。 荒削りの原理は、余分な金属をできるだけ効率的に除去することであるため、大型の工具を選択することが望まれますが、工具のサイズが大きすぎるため、未処理の量が増える可能性があります。 半仕上げのタスクは、主に荒削りから残り物を取り除くことです。 仕上げは主に部品のサイズと表面品質を保証します。 効率と品質を考慮して、CNC機械加工プロセスは表1に示すように配置されています[3]。

4荒削りツールパスの準備

ファンモールドのキャビティとコアには、正方形のブランクが使用されており、多くのボリュームを削除する必要があります。特にコアはほぼ半分です。 機械加工は非常に重要です。

(1)2.5軸キャビティフライス盤。

2.5軸キャビティフライス盤は、Cimatronコマンドで一般的に使用される4次元フライス盤コマンドであり、特定の輪郭範囲内で処理できます。 このコマンドは、キャビティ内のZ軸に垂直なテーブルサーフェスに使用されます。 図0aに示すように、これはファンコアの外周プラットフォームの荒削りです。 フライス盤の輪郭範囲は、長方形の外側の輪郭と梅の花の内側の輪郭の間の範囲です。 Z軸の最大値は55、最小値は-0.6mmで、外側から内側に向かっています。 リングカット加工の場合、マージンはXNUMXmmです。 行間のギャップをクリーンアップするオプションをオンにします。 最終的な結果は、ツールパス全体が連続しており、空のツールがほとんどなく、ツールリフトがほとんどないことです。 これは効率的なツールパスです。

(2)ボリュームミリングによる3D円形切削。

キャビティとコアの間の成形キャビティ部分は、曲面が比較的複雑なため、体積フライス盤の3D円形切削を採用しています。 ボリュームミリング3Dリングカッティングは、主に底部の不均一なボリュームを取り除く目的を達成するために使用されます。 重要なのは、「加工輪郭」と「部品表面」の選択です。 図4bは、コアボリュームミリングの3Dリング切削工具パスです。 すべてのサーフェスを「パーツサーフェス」として選択し、マージンを0.6mmとして、スケッチツールを使用して直径251mmの円を輪郭として作成します。 これの利点は、輪郭として使用できることです。 これにより、ツールパスの回転が少なくなり、空のツールが少なくなります。同時に、5つのブレード間の未処理領域を削除することもできます。 梅型のプロファイルを選択した場合、この効果は得られません。 図3は、体積キャビティフライス盤のXNUMXD円形切削工具パスを示しています。 輪郭にはプラム輪郭が直接選択され、成形品表面のすべての表面が選択されます。 除去量がプラムの輪郭内にあるため、ツールパスも非常に一貫性があり、空のツールが少なくなります。

5仕上げ工具経路の準備

ファンキャビティとコアを仕上げる方法はたくさんあり、主に次の3つの方法を使用します。

(1)2.5軸キャビティフライス盤の円形切削。

平面の仕上げフライス盤は、主に3軸キャビティフライス盤で「2.5Dリングカッティング」アイテムを使用して行われます。 図6は、コア周辺プラットフォームのファインミリングツールパスを示しています。 平面をフライス盤で削りながら、成形部品の凸状の輪郭も作成されます。 微粉砕はスリット面積を考慮し、直径φ6mmの平刃を使用し、マージンは0.15mmです。(2)流線型フライス盤による部品の表面フライス盤。

主に滑らかに遷移する表面の精密フライス盤に使用され、生成された工具経路も表面の方向に応じて滑らかに遷移し、フライス盤の範囲は表面内にあります。 つまり、流線型フライス盤を使用し、周囲の側壁の急勾配を選択してフライス盤を作成し、方向を円周方向、マージンを0.15mmとします。(3)すべて曲面フライス盤でフライス盤を仕上げます。

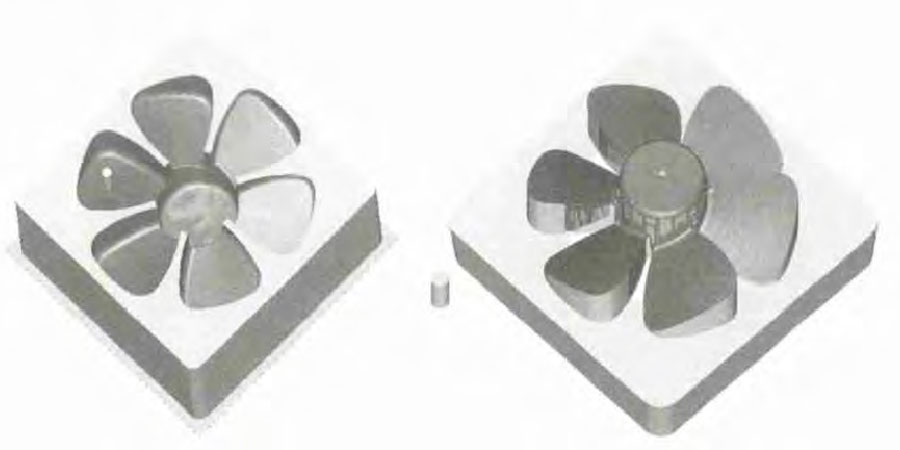

表面フライス盤と仕上げフライス盤は、主に複雑な形状の表面のフライス盤に使用され、加工の輪郭範囲を選択する必要があります。 すべてのサーフェスを「パーツサーフェス」として選択し、マージンを0.15mmとします。 コアでは、スケッチツールを使用して、加工輪郭として直径φ251mmとφ20mmのXNUMXつの円を作成し、加工ツールのパスをスムーズにする必要があります。 空洞では、梅の形をした輪郭を選択するだけです。6エンティティの検証結果

コアの側壁は傾斜加工効果を与え、キャビティの側壁は直線壁加工効果を与えます。 特定の加工では、金型設計のニーズに応じて選択されます。

7つの結論

ファンの金型キャビティの機械加工は、金型キャビティの機械加工において中程度の難易度であり、金型キャビティの機械加工のすべての側面を反映することができ、典型的な代表的な重要性を有する。 本論文では、ファンモールドキャビティ加工のCNC加工プロセスの分析、荒加工と仕上げ加工の実現、およびその重要点と困難点の分析から、一般的なモールドキャビティのCNCフライス盤加工方法を示します。 金型キャビティの形状は大きく異なります。 CNC加工では、プロセッサは、高効率で高品質の加工ツールパスをコンパイルするために、CAMソフトウェアの利点と組み合わせて、加工対象の特定の条件に従って加工手順を合理的に調整する必要があります。

この記事へのリンク: ファン射出モデルのキャビティとコアのCNC加工

転載声明:特別な指示がない場合、このサイトのすべての記事はオリジナルです。 転載元をご記入ください:https://www.cncmachiningptj.com/、ありがとうございます!

PTJ CNCショップは、金属とプラスチックから優れた機械的特性、精度、再現性を備えた部品を製造しています。 5軸CNCフライス加工が利用可能です。

PTJ CNCショップは、金属とプラスチックから優れた機械的特性、精度、再現性を備えた部品を製造しています。 5軸CNCフライス加工が利用可能です。