大型チタンタービンブレードのプロファイル加工プロセスの解析

大型チタンターボブレードの加工プロファイルプロセスの分析

|

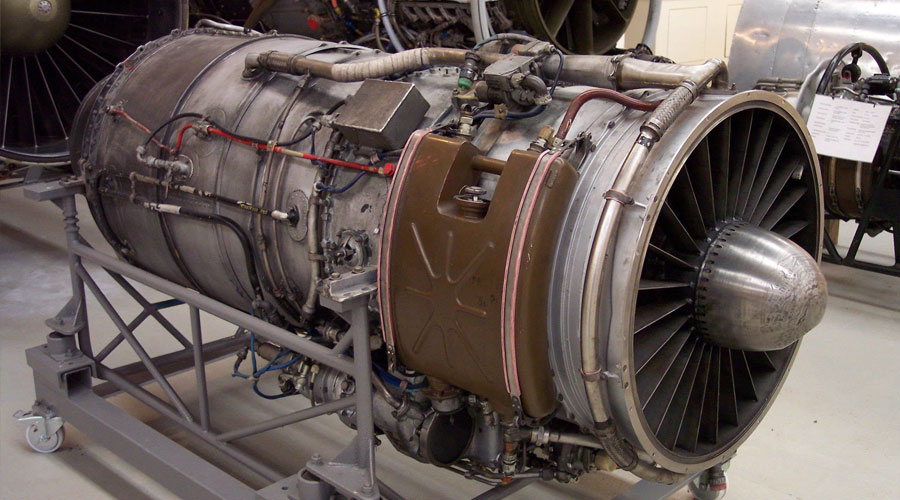

大バイパス比ターボファンエンジンのファンブレードは、基本的に長さとサイズで500MM以上に達しています。 この大規模な構造上の特徴により、作業中の遠心力や振動応力が非常に大きくなるため、大型ターボファンエンジンにもなりました。非常に重要な部品です。 |

現在、多くのターボファンエンジンは、より成熟したチタン合金のダンピングファンブレードを使用しています。 このブレードプロファイルの狭くて長い構造は、盆地の後ろの方向に薄い壁の構造の形でその弱い剛性をより顕著にします。 構造の剛性が低く、プロファイルの表面積が大きいため、材料の性質が処理が難しいため、従来の方法に悪影響を及ぼします。 機械加工プロセス、プロファイルの輪郭サイズ精度と位置精度に直観的に反映されます。保証が難しく、手作業による研磨の効率が低く、労働強度が大きく、葉のタイプが焼けたり焼けたりしやすいです。

上記の問題の存在は、ブレード製造のボトルネックを構成します。 多軸リンケージの開発と応用に伴い CNC加工 このブレードプロファイルの技術と加工技術の研究により、このブレードプロファイル加工の難しさは徐々に打ち破られ、加工品質と効率レベルは比較的理想的な状態に達しています。

大型チタン合金ファンブレードプロファイルのCNC機械加工の主な技術ルート

大型チタン合金ファンブレードプロファイルの機械加工では、従来のプロセスに含まれるすべての側面を考慮すると、その悪影響には次の側面があります。1.材料の影響

- ▶ チタン合金は弾性率が小さいため、ブレード加工の型締変形を起こしやすい。 加工中の逃げ面の摩耗は、切削抵抗を増加させる傾向があります。

- ▶熱伝導率が低く、手作業で研磨された乾式研削は、応力変形、火傷、およびアブレーションを引き起こしやすいです。

2.ブレード構造の影響

- ▶プロファイルの全体的な加工領域が大きく、工具の全工程での摩耗による精度に大きく影響します。

- ▶取り扱いが不便なため、手作業による研磨は手間がかかり、加工精度の保証が困難です。

3.ウールの状態の影響

材質や仕様の影響により、理想的なマージン分布を得ることが難しく、プロファイルマージンの不均一な除去や応力変形による切削抵抗の変動が発生します。4.工作機械機能の影響

- ▶刃先形状の湾曲構造、工具の切削方向、実際の切削角度、切削パラメータが異なり、切削抵抗が変化します。

- ▶不十分な冷却条件、不十分な冷却、および冷却がない場合、熱応力変形が発生します。

多軸リンケージCNC加工技術の総合的な加工の利点に基づいて、大型チタン合金ファンの刃面の加工の難しい要素を目指して、決定された主な加工ルートは次のとおりです。

ブレードテノンと補助位置決めデータの加工→ブレードプロファイルCNCラフミリング加工→応力除去アニーリング→ポジショニングベンチマーク修理→数値制御CNCブレードミリング→プロファイル仕上げ。

上記のプロセスルートによって確立された全体的なプロセスの考え方は次のとおりです。表面CNC荒削りプロセスはマージンの大部分を除去し、仕上げフライス加工プロセスは理想的なマージン分布を持っています。 ブレードプロファイルCNC精密ミリングプロセスにより、プロファイルの形状が保証され、位置精度は基本的にブレードの最終精度要件を満たします。 ブレードプロファイルの仕上げにより、プロファイルの表面層の品質が要件を満たしていることが保証されます。

大型チタン合金ファンブレードプロファイルのCNCミリングの要点

ブレードプロファイルの全体的な技術要件によると、ブレードプロファイルのフライス加工では、プロファイルの幾何学的位置精度が基本的に設計要件を満たし、特定の表面粗さ品質を備えていることを確認する必要があります。 同時に、加工効率の向上もプロファイルフライス加工の焦点です。

大型チタン合金ファンブレードプロファイルの加工特性の理解によれば、設備、工具、加工位置などの多くの要因の影響を包括的に考慮する必要があります。 大型チタン合金ファンブレードのフライス加工では、XNUMX軸マシニングセンターを選択する必要があります。 成熟したXNUMX軸リンケージブレードマシニングセンターの選択には、高効率の加工に関する考慮事項と加工精度保証機能の両方があります。

曲率の大きな変化を伴うプロファイル加工の場合、工作機械のスピンドルのスイング角度関数は、プロファイルの曲率の変化に対応する一貫した切削抵抗の要件にうまく適合させることができます。 工作機械の高圧冷却システムは、切削温度を大幅に下げ、工具の急激な摩耗を防ぎます。 、プロファイル加工で良好な加工精度と表面加工品質が得られるようにします。 長い刃のクランプと切断の間のねじれ変形を防ぎそして減らすために、回転することを確実にする必要があります シャフト装置の前端と後端のブレードは同期回転機能を備えており、従来のブレード加工技術の一端クランプと一端を変更することを目的としています。

ブレードクランプ時の曲げ変形や、ブレード回転加工時の一端の旋削と一端の追従によるブレードプロファイルの縦方向のねじり変形を回避するためのタイトポジショニングクランプ方式。 ブレードの位置決めとクランプの要件を満たすために、ブレードの後端の補助位置決め部品には、前端のほぞ位置決め基準に対して厳密な位置精度要件があります。

プロファイルの荒削りが完了した後、応力変形によるブレードの前後の端の位置決め基準間の位置精度エラーを修復する必要があります。 工作機械の前端と後端の回転軸にブレードプロファイル加工用治具を取り付け、工作機械の前端と後端の回転軸に同心誤差がないことを確認した後、取り付け精度フロントとリアの 備品 特別なマンドレルを使用して検出および調整されます。 を確認してください 備品 両端の位置精度の関係は正確であり、工作機械の前後の回転軸の同期回転機能によって引き起こされる追加のねじり応力を回避するために、 備品。 ブレードプロファイルの荒削りは、大きなマージンを取り除き、仕上げのために均一な加工マージンを残すことです。 この前提の下で、このプロセスの機械加工は高い機械加工効率を保証する必要があります。 XNUMX軸リンケージブレードマシニングセンターは、ワイドローマシニング機能を備えています。

原理は、ブレードをフライス加工するとき、工具の中心線は、フライス加工される点または表面の接線に垂直ではなく、工具およびフライス加工される点または表面の方向に垂直であるということです。 法線方向は特定の角度です。 このタイプのミリングは円筒形のエンドミルを使用し、ミリングパスは幅の広い楕円弧です。 ボールヘッドのフライス加工と比較して、同じプロファイルのピーク高さまたは表面がフライス加工されます。 品質の面では、生成されたツールパス間の距離ははるかに大きくなります。 したがって、この種の加工は高い加工効率を持っています。 実際の加工では、刃の長さの一端から他端に移動する回転加工法、すなわちスパイラルフライス加工法が使用されます。 効率の観点からも、スパイラルフライス法は縦フライス法に比べて加工効率が高い。 ブレードプロファイルの微粉砕は、より高い幾何学的精度と位置精度を得ると同時に、プロファイルの粗さレベルが特定の要件を満たすようにすることです。 チタン合金材料の加工による「リバウンド」の影響や、大面積プロファイルの加工時の加工精度への工具摩耗の影響を低減するためには、工具を鋭利にし、長時間の加工を避ける必要があります。 このため、可能であれば、エンドミルを使用してプロファイルの縦方向のフライス加工を実行します。 縦方向のフライス加工では、複数のツールを使用して、ブレードの裏面、リーフ表面、吸気エッジ、および排気エッジをフライス加工し、XNUMXつのツールの大規模な機械加工による摩耗を回避し、表面に一定レベルの精度を生成できます。刃。

不整合は、プロファイルの最終仕上げにつながります。 大型チタン合金ファンローターブレードをフライス加工する場合、切削条件を改善するために、工具の摩耗を防ぐためのあらゆる対策が必要です。 工具の材質と仕様の選択に関しては、全体的な硬質合金でコーティングされた円筒形ボールミルカッターを使用して、ブレードエッジプレートの内側、エッジプレートの内側、およびプロファイル遷移アークを処理します。遷移プロファイルは閉じます。エッジプレートへ1.インテークエッジとエキゾーストエッジには、円筒形インサートと硬質合金コーティングブレードを備えたエンドミルを選択して、ブレードリーフポットとブレードバックの大面積プロファイル表面を処理します。

チタン合金工具を加工するためのコーティング材料の選択は非常に重要です。 チタン合金と親和性のあるコーティング材の使用は避けてください。 現在、チタン合金の加工にはPVDコーティングされた工具が一般的に使用されています。 PVDコーティングは薄く滑らかです。 それらが工具の超硬合金基板に取り付けられると、残留応力も発生します。 この応力は、工具の耐損傷性を向上させるのに役立ちます。 PVD工具に密着させることができ、鋭い刃先形状を維持するのに役立ちます。 PVDツールは、優れた耐摩耗性と安定した化学的性質を備えており、構成刃先を簡単に作成することはできません。 加工中は、工具を冷却して摩擦の影響を改善し、適切な切削パラメータを選択し、切削抵抗の効果を改善するために、十分なクーラントを使用する必要があります。

大型チタンファンブレードプロファイルのCNC仕上げの特性

ブレードプロファイル仕上げは、プロファイルの粗さとうねりが設計要件を満たし、材料構造の性能が変化せず、機械加工によって得られる幾何学的寸法と位置精度が基本的に変わらないことを保証するためのものです。

実際の機械加工では、ブレードプロファイルの仕上げは、必要な粗さとうねりを実現するために、ミリングプロセスで残っているツールマークを削除することに基づいています。 成形面の両側の金属除去量は0.05MMを超えてはなりません。 現在、ブレード表面仕上げにCNC砥石研削および研磨工作機械を使用することは、実際の機械加工アプリケーションにとってより成熟した方法であり、ブレード表面仕上げにCNCダイヤモンド砥石研削工作機械を使用することは試験的なアプリケーションです。 あちらへ。

これらの加工方法が用途に選ばれる理由は、それぞれに特徴があるからです。 まず、CNC研磨ベルト研削・研磨工作機械の加工方法としては、以下の特徴があります。

- ▶砥粒の砥粒が鋭く、研削効率が高く、通常の砥石研削の10倍、5倍に達しました。

- ▶研磨ベルト研削とワークピース間の摩擦が小さく、研削による発熱が少なく、研磨ベルトの円周が大きく、研磨粒子の放熱時間間隔が長い。 空気と切削液を完全に冷却するのは簡単で、ワークピースの変形を効果的に減らすことができます。火傷とアブレーション。

- ▶研磨ベルトの柔らかさとワークホイール表面のゴムボディ構造により、研磨ベルトがワークピースと接触し、良好な慣らしと研磨効果が得られます。

- ▶研磨ベルトの研削研磨ベルトは研削用のワークホイールに取り付けられているため、研磨工具のサイズは安定しています。研磨工具のサイズの方が安定性が高くなります。

- ▶研磨ベルト研削は、大量の除去で長時間処理することができず、研磨ベルトに含まれる研磨剤の総量が限られており、過剰な除去を伴う長時間の加工では、研磨剤がすぐに消費されるため、必要です。加工を中断し、研磨ベルトを交換します。

上記のアブレシブベルト研削の特性により、大型チタン合金ファンブレードの表面研磨により、プログラム制御条件下で機械的生産を実現することができます。 現在、ブレード研磨に使用するCNCベルト研磨方法は、XNUMX軸CNCベルト研磨・研磨機を使用する方法と、ロボットCNCベルト研磨システムを使用する方法のXNUMXつから選択できます。 機械加工。 XNUMX軸CNCベルト研削研磨機の動作機能は、ミリング中のXNUMX軸CNCマシニングセンターと同様です。

ベルト研削ワークホイールとエンドミル加工の構造上の違いにより、プロファイル加工をブレード構造に適合させる必要があります。 2方向のスイング角度機能付き。 XNUMX軸CNC研磨ベルト研削研磨機には、プロファイル研削と研磨のXNUMXつの機能があります。 関数変換は、リジッド研削とフローティング研削の形でのパワーヘッドの変換に依存します。

研磨工程では、定圧フローティング機構が作動するため、圧力センサー、研削力センサー、定圧シリンダーなどにより、研削順圧の変化を正確に制御し、差圧の差に適応させることができます。特定の範囲内の各ブレードプロファイルのサイズ。 プロファイルの精度を損なうことなく研磨加工。 プロファイル研削を行う場合、コンタクトホイールのフローティングメカニズムがロックされ、プロファイルの剛性研削が可能になります。

プロファイルの剛性研削プロセスは、プロファイルの精度が低い場合の状況を補完または置き換えることができ、使用する研磨ベルトの粒径はマージンに応じて変更する必要があります。 この機械加工により、元の寸法位置の精度が変化し、ミリングプロセスと比較して、余分なマージンを削除すると、より大きな応力変形が発生します。 したがって、ミリング工程で精度を保証できることを前提に、研削機能を使用することはお勧めしません。 ロボットCNC研磨ベルト研磨方法は、ロボットがブレードを保持し、プログラム制御下で複合動作を実行して、固定研磨ベルトマシンで研磨加工を実行する方法です。 機械加工はリバースエンジニアリング技術を使用しています。 加工前に、ロボットがブレードテノン部分を保持してブレードプロファイルのプロファイルをスキャンし、データ加工メカニズムが加工制御プログラムを生成し、最終的にプログラム制御下でブレードの研磨を実現します。 現在、運動精度に限界があるため、ロボット研磨ベルト研削法は一般的にプロファイル研磨法としてのみ使用されています。 CNCダイヤモンド砥石の研削方法は、典型的なハードおよびリジッド研削に属します。 使用する工作機械の移動機構は、基本的にXNUMX軸リンケージブレードミリングマシニングセンターと同じです。 使用する切削工具は、垂直フライスをダイヤモンド粉末でコーティングされた表面に変更することです。 円筒砥石。 研削時には、ワイドライン加工技術が使用されます。 この種の加工方法は、硬くて硬い研削です。 ダイアモンドホイール自体は通気性が悪いため、冷却材の保管・交換による放熱効果が得られないため、大量の除去で部品の表面を研削するのには適さず、わずかなマージンを取り除くプロセスであり、チタン合金材料のブレード表面の研削を燃焼させるのも簡単です。

したがって、この方法を使用してチタン合金ブレードのブレード表面を処理する場合、最適な切削パラメータと工作機械の冷却を見つける必要があります。この方法は非常に効果的である必要があります。 さらに、プロファイル表面のダイヤモンドホイールの硬くて硬い研削特性にも、カッターの特定の「エッジ」があります。 プログラムを砥石の仕様に合わせて調整することで改善できますが、完全に取り除くことはできません。 ブレードの疲労性能の影響は好ましくないため、表面の「隆起」をなくすために補足的な対策を講じる必要があります。 対応するプログラムの制御下で、補助加工のためにCNC研磨ベルト研削および研磨工作機械を使用する必要がある場合もあります。 さらに、補助加工のための湿式砂吹き法の自由研磨特性の使用も実行可能な方法であるはずです。 上記のCNCダイヤモンド砥石研削法の特性により、その加工用途はまだ検討段階にあります。 現在、CNC研磨ベルト研削および研磨工作機械法は、その多くの利点により、大きなブレードプロファイルの研磨に最も適した方法になりつつあります。 その包括的な利点は、乾式粉砕と湿式粉砕に使用できることです。 また、CO2冷却下で超低温研削を行うことができるため、大きなチタン合金材料のブレードプロファイル研磨の火傷やアブレーションを回避するのに非常に役立ちます。

CNC研削および研磨工作機械の適用により、大型ブレードプロファイルの大規模な手動研磨が変更され、大型ブレードの生産効率の向上に重要な役割を果たしました。 多軸リンケージ加工技術の開発と応用により、大型エンジンファンブレードプロファイル加工のキー加工リンクの精度と品質保証能力が大幅に向上し、加工効率においても満足のいく結果が得られました。 設備技術の継続的な研究と改善の過程で、大規模なファンブレードプロファイル加工技術が機械化と自動化の方向に発展すると私は信じています。

この記事へのリンク: 大型チタンタービンブレードのプロファイル加工プロセスの解析

転載声明:特別な指示がない場合、このサイトのすべての記事はオリジナルです。 転載元をご記入ください:https://www.cncmachiningptj.com/、ありがとうございます!

PTJ®は、カスタムプレシジョンの全範囲を提供します

PTJ®は、カスタムプレシジョンの全範囲を提供します