レーザー精密加工技術の現状と展望

レーザー精密加工技術の現状と展望

|

レーザー材料加工には幅広い範囲が含まれます。 材料の焼結、パンチング、マーキング、切断、溶接、表面改質、化学蒸着はすべて、レーザーを不可欠なエネルギー源としています。 |

レーザービームは非常に小さなサイズに集束できるため、特に適しています。 精密加工。 現在のレーザー加工技術は、加工材料のサイズと加工の精度要件に応じてXNUMXつのレベルに分けられます。

- ①厚板(数ミリメートルから数十ミリメートル)を主な対象とする大規模材料のレーザー加工技術であり、その加工精度は一般にミリメートルまたはサブミリメートルレベルです。

- ②板(0.1〜1.0mm)を主な加工対象とする精密レーザー加工技術で、加工精度は一般にXNUMXミクロン程度です。

- ③レーザー微細加工技術は、主な加工対象物として厚さが100μm未満のさまざまなフィルムの場合、その加工精度は一般に10ミクロンまたはサブミクロンレベル未満です。

機械工業では、精度とは通常、表面粗さが小さく、公差の範囲(位置、形状、サイズなど)が小さいことを意味することに注意する必要があります。 ただし、この記事での「精度」という用語は、処理される領域の小さなギャップを指します。つまり、処理できる限界サイズは小さいということです。 上記の0.1種類のレーザー加工では、大型部品のレーザー加工技術が成熟し、工業化の度合いが非常に高くなっています。 レーザートリミング、レーザー精密エッチング、レーザー直筆技術などのレーザーマイクロマシニング技術も業界で広く使用されており、関連する報告が多数あります。 この記事では、レーザー精密加工技術に焦点を当てます。 便宜上、下記の精密加工の加工対象は薄板(1.0〜XNUMXmm)に限定しております。

1.レーザー精密加工と従来の加工方法の比較

技術の進歩に伴い、精密機械加工技術の種類はますます豊富になっています。

レーザー精密加工には、次の重要な機能があります。

- ①レーザー精密加工の範囲は広く、ほとんどすべての金属材料と非金属材料が含まれます。 電解加工は導電性材料しか処理できませんが、光化学加工は腐食しやすい材料にのみ適しており、プラズマ加工は特定の高融点材料を処理するのが困難です。

- ②レーザー精密加工の品質に影響を与える要因が少なく、加工精度が高く、一般的に他の従来の加工方法よりも優れています。

- ③加工サイクルの観点から、EDMの工具電極は高精度、大きな損失、長い加工サイクルを必要とします。 加工キャビティの陰極金型の設計と電解加工のプロファイルが大きく、製造サイクルも長い。 手順は複雑です。 レーザー精密加工が簡単で、スリット幅の調整や制御が簡単で、加工速度が速く、加工サイクルが他の方法よりも短いです。

- ④レーザー精密加工は、機械力のない非接触加工に属します。 EDMやプラズマアーク加工と比較して、熱影響部と変形が非常に小さいため、非常に小さな部品を処理できます。

要約すると、レーザー精密機械加工技術には、従来の機械加工方法に比べて多くの利点があり、その応用の見通しは非常に広いです。

2.一般的に使用されるレーザー精密加工装置の紹介

精密加工に一般的に使用されるレーザーには、CO2レーザー、YAGレーザー、銅蒸気レーザー、エキシマレーザー、COレーザーなどがあります。レーザーの特性については、文献を参照してください。

その中でも、高出力CO2レーザーと高出力YAGレーザーは、大規模なレーザー加工技術で広く使用されています。 銅蒸気レーザーとエキシマレーザーは、レーザーマイクロマシニング技術でより広く使用されています。 中出力および低出力のYAGレーザーは、一般的に精密加工に使用されます。

3.レーザー精密機械加工の応用と中国および国際的な開発

3.1国際的な地位

3.1.1レーザー精密穴あけ

技術の進歩により、従来のパンチング方法では多くの場合ニーズを満たすことができませんでした。 たとえば、直径が数十マイクロメートルの小さな穴は、硬い炭化タングステン合金で処理されます。 直径数百マイクロメートルの深穴は、従来の機械加工では実現できなかった硬くて脆い赤やサファイアなどに加工されています。 レーザービームの瞬間出力密度は108W / cm2と高く、短時間で材料を融点または沸点まで加熱して、上記の材料に穴を開けることができます。 電子ビーム、電気分解、電気火花、および機械的穴あけと比較して、レーザー穴あけは、高品質、高繰り返し精度、強力な汎用性、高効率、低コスト、および重要な包括的な技術的および経済的利点を備えています。 国際的な精密レーザー穴あけは非常に高いレベルに達しています。 スイスの会社は、固体レーザーを使用して航空機のタービンブレードに穴を開けます。これにより、直径20μmから80μmの微小穴を処理でき、直径と深さの比率は1:80に達する可能性があります(図1(a)を参照)。 。 レーザービームは、通常の機械加工では実現できない、止まり穴(図1(b)を参照)やセラミックなどの脆性材料の四角い穴など、さまざまな特殊な形状の穴を処理することもできます。

3.1.2レーザー精密切断

従来の切断方法と比較して、精度 レーザー切断 多くの利点があります。 たとえば、狭い切り込み、切削残留物がほとんどない、熱影響部が小さい、切削ノイズが少ない、材料の15%から30%を節約できます。 レーザーは切断する材料に機械的な衝撃や圧力を発生させにくいため、ガラス、セラミック、半導体などの硬くて脆い材料の切断に適しています。また、レーザースポットが小さく、スリットが狭いため、特に小さな部品に適しています。 一種の精密切断。 スイスの会社は精密切断に固体レーザーを使用しており、その寸法精度は非常に高いレベルに達しています。

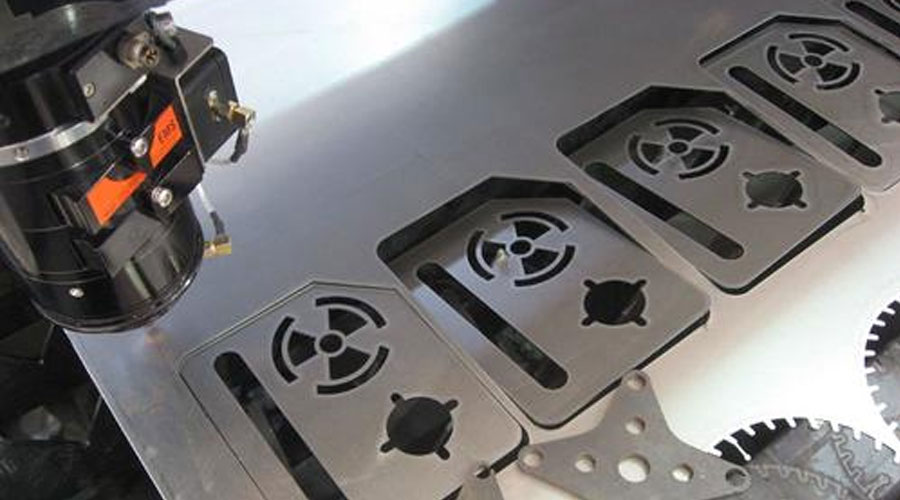

レーザー精密切断の典型的な用途は、プリント回路基板のSMTステンシルを切断することです(図2を参照)。 従来のSMTテンプレート加工法は化学エッチング法です。 その致命的な欠点は、機械加工の限界サイズがプレートの厚さ以上でなければならず、化学エッチング法は複雑なプロセス、長い機械加工サイクルを持ち、腐食性媒体が環境を汚染することです。

レーザー加工を使用すると、これらの欠点を克服できるだけでなく、完成したテンプレートを再処理することもできます。特に、加工精度とギャップ密度は前者よりも大幅に優れています(図3を参照)。 前者より少し低いです。 しかし、レーザー加工に使用される装置全体の技術的内容が高く、価格が高いため、米国、日本、ドイツなどのいくつかの国では、機械全体を製造できるのはごくわずかです。

3.1.3レーザー精密溶接

レーザー溶接は、熱影響部が非常に狭く、溶接シームが小さい。 特に、追加の材料を必要とせずに、高融点材料と異種金属を溶接できます。 シーム溶接およびスポット溶接のための固体YAGレーザーの国際的な使用は高いレベルに達しています。 さらに、プリント回路のリード線はレーザーで溶接されているため、磁束を使用する必要がなく、回路ダイに影響を与えることなく熱衝撃を低減できるため、集積回路ダイの品質が保証されます(図4を参照)。 。

3.2中国の現状

20年以上の努力の末、レーザー精密機械加工技術と設備一式の面で、中国は超小型金属部品のセラミックレーザースクライビングとレーザースポット溶接、シーム溶接と気密溶接、マーキングに使用されてきましたが、 NS。

しかし、レーザー精密機械加工技術では、高度な技術的内容と幅広いアプリケーション市場、スルーホール、止まり穴、特殊形状の穴、セラミックシート上のさまざまな仕様とサイズのスロットを備えたマイクロ電子回路テンプレートの精密切断およびエッチングプロセスが印刷されます回路基板レーザー精密機械加工などはまだ研究開発段階であり、対応する工業用プロトタイプは登場していません。

中国のユーザーの大多数は、一般的に香港やその他の場所で輸入テンプレートやコミッション加工を使用しています。高価格と長いサイクルは、製品開発サイクルに深刻な影響を及ぼしています。 近年、いくつかの大規模な国際企業が、レーザー精密機械加工業界における中国の巨大な潜在的市場を見てきました。 、中国に支店を開設し始めました。 ただし、高い機械加工コストは製品コストを増加させ、それでも多くの企業がそれらを思いとどまらせます。

4.レーザー精密加工技術の開発動向と展望

高品質、効率的、安定的、信頼性が高く、安価なレーザーは、精密機械加工の推進と応用の前提条件です。 レーザー精密機械加工の開発動向のXNUMXつは、機械加工システムの小型化です。 近年、ダイオード励起レーザーが急速に開発されています。 高い変換効率、優れた作業安定性、優れたビーム品質、小型サイズなどの一連の利点があります。 次世代のレーザー精密加工のメインレーザーになる可能性があります。

機械加工システムの統合は、レーザー精密機械加工の開発におけるもうXNUMXつの重要なトレンドです。 さまざまな材料のレーザー精密機械加工技術を体系化および改善します。 レーザー精密加工に適したユーザーフレンドリーな専用制御ソフトウェアを開発し、対応するプロセスデータベースで補完します。 制御、プロセス、レーザーを組み合わせて光学を実現します。機械、電気、材料の機械加工の統合は、レーザー精密機械加工の開発において避けられない傾向です。

中国はレーザー加工技術や設備の面で国際とのギャップが大きいですが、素材加工技術の研究と組み合わせて、オリジナルに基づいてレーザービームの品質と加工精度を向上させ続けると、レーザー精度を占有します可能な限り機械加工市場。 そして徐々にレーザー加工の分野に浸透し、の急速な発展を促進することができます レーザー切断 技術、そして最終的にはレーザー精密機械加工を大規模産業に作り上げます。

この記事へのリンク: レーザー精密加工技術の現状と展望

転載声明:特別な指示がない場合、このサイトのすべての記事はオリジナルです。 転載元をご記入ください:https://www.cncmachiningptj.com/、ありがとうございます!

PTJ®は、カスタムプレシジョンの全範囲を提供します

PTJ®は、カスタムプレシジョンの全範囲を提供します