シャフト加工技術の詳細な例

シャフト加工技術の詳細な例

| のプロセス仕様の定式化 シャフト 部品は、ワークピースの品質、労働生産性、および経済的利益に直接関係しています。 |

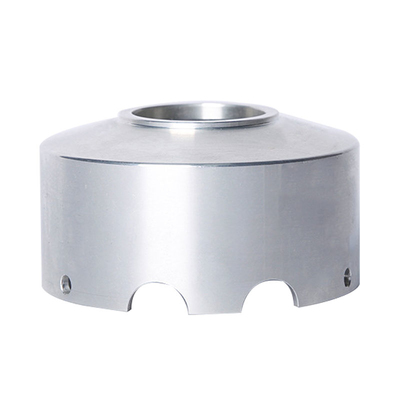

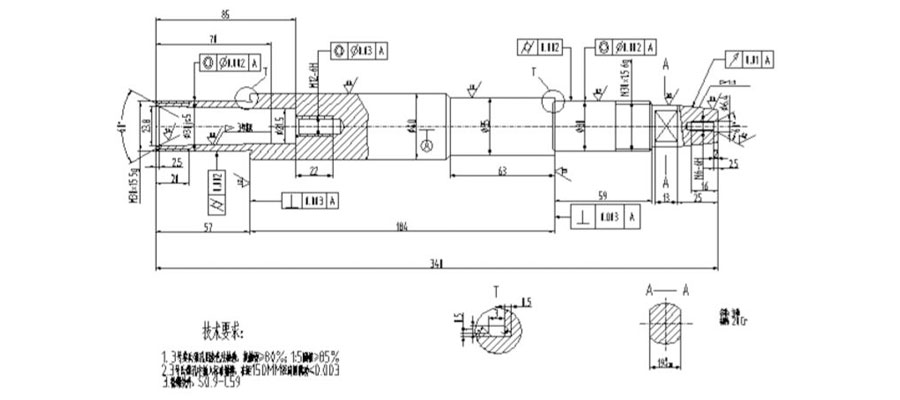

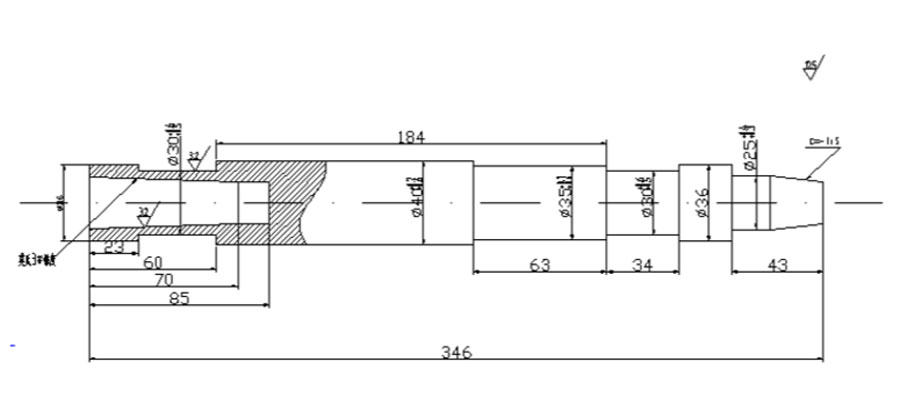

上記の要件に対応するために、以下に例を示します。 浸炭スピンドル(上の写真)、バッチあたり40個、材質20Cr(めねじS0.9〜C59を除く)。 浸炭プロセスはより複雑であり、荒削りプロセスのためにプロセスのスケッチを描く必要があります(写真)。

シャフト部品のプロセス仕様の定式化は、ワークピースの品質、労働生産性、および経済的利益に直接関係しています。

パーツにはいくつかの異なる処理方法がありますが、そのうちのXNUMXつだけがより合理的です。 の定式化において 機械加工プロセス 仕様上、以下の点にご注意ください。

- 1.部品図のプロセス分析で、構造特性、精度、材質、熱処理等の技術的要件を理解し、製品組立図、部品組立図、合格基準を検討する必要があります。

- 2.浸炭部品の加工ルートは一般的に:カット→ 鍛造 →焼ならし→荒加工→半仕上げ→浸炭→炭素除去加工(硬度を上げる必要のない部分)→焼入れ→ねじ切り、穴あけ、フライス加工溝→粗研削→低温時効→半仕上げ→低温時効→仕上げ。

- 3.大まかなリファレンスの選択:加工されていない表面がある場合は、加工されていない表面を大まかな基準として選択する必要があります。 すべての面を加工する必要のある鋳造軸の場合、最小面は加工代に応じて修正されます。 そして、滑らかな表面を選択し、ゲートをしましょう。 粗い参照は再利用できませんが、大まかな参照としてソリッドで信頼性の高いサーフェスを選択してください。

- 4.細かいベンチマークの選択:ベースラインの一致の原則を満たすために、可能な限り、設計基準またはアセンブリベンチマークをポジショニングベンチマークとして選択します。 ベンチマークの原則に沿って。 ほとんどの操作では、可能な限り同じ位置決め基準を使用してください。 可能な限り、位置決め基準は測定基準と一致します。 高精度で安定した信頼性の高い表面の選択は、優れたベンチマークです。

スピンドル加工プロセス

1.回転

プロセス機器:CA6140、モースNo. 3リーマー、モースNo. 3プラグゲージ1:5リングゲージ

プロセスの内容:すべてをサイズに変えるプロセススケッチによると

- (1)中央の穴φ2は一端に開けられています。

- (2)1:5テーパーおよびモース3#インナーコーンカラーテスト、接触面> 60%。

- (3)接地する各外円の外径は、中心穴のラジアルランで0.1を超えてはならない。

注:最後に確認してください

2.焼入れ

プロセス内容:熱処理S0.9-C59

3.回された

プロセスの内容:deturningbonization。 一端がクランプされ、一端が中央に配置されます

- (1)旋削の端面により、φ36の右端段から軸端までの長さが40になります。

- (2)穴あけ中心穴φ5Bタイプ

- (3)Uターン

- (4)ターニングの端面は、全長340のサイズになり、85、60°の面取りまで深くドリルし続けます。

4.回転

プロセス機器:CA6140

コンテンツの処理:XNUMXつのクリップとXNUMXつのトップ

- (1)M30×1.5–6g左ねじ大径、ф30JS5をΦ30+ 6.0 + 5 .0 ++に回す

- (2)φ25をφ25+ 0.2 +0.1の長さにする43

- (3)φ35をφ353+ 0.4 +0.3に回す

- (4)砥石陸橋を回す

5.回転

プロセスコンテンツ:Uターン、XNUMXつのクリップとXNUMXつのトップ

- (1)M30×1.5–6gねじの大径とφ30JS5〜φ30 + 0.6 + 0.5

- (2)φ40をφ40+ 0.6 +0.5に回す

- (3)砥石オーバートラベルスロットを回す

6.フライス加工

プロセスの内容:19 + 0.28つの平面をサイズに合わせてフライス加工

7.熱処理

プロセス内容:熱処理HRC59

8.研究

プロセス内容:両端中央の穴を研削する

9.外部研削

プロセス機器:M1430A

プロセスの内容:XNUMXつの重要なヒント(もう一方の端はコーンでブロックされています)

- (1)φ40外円を粗研削し、0.1〜0.15を残します

- (2)φ30js外円をφ30t+ 0.1 + 0.08(XNUMX箇所)段階研削まで粗研削

- (3)粗研削1:5テーパー、研削許容値を残します

10.内部研削

プロセス機器:M1432A

プロセスの内容:V字型の固定具を使用します(ф30js5の外側の円に配置します)

モモの3#インナーコーン(モース3#コーンプラグの再マッチング)仕上げ代0.2〜0.25

11.熱処理

プロセス内容:低温時効処理(ベーキング)、内部ストレスの排除

12.回転

プロセス機器:Z-2027

プロセスの内容:一方の端がクランプされ、一方の端が中央に配置されます

- (1)φ10.5穴あけ、ガイドスリーブによる位置決め、ねじ切り攻撃なし

- (2)Uターン、穴あけφ5タップM6–6Hめねじ

- (3)開口部の60°中央穴

- (4)ドリルスリーブドリル穴あけф10.5×25(ねじ山は変わりません)

- (5)中心穴60°、表面粗さ0.8

13.Pliers

プロセスの内容:

14.研究

プロセス内容:研究センターの穴Ra0.8

15.外部研削

プロセスの内容:ワークピースはXNUMXつの上部の間に固定されます

- (1)φ40とφ35φ25の外側の円をサイズに合わせて微粉砕する

- (2)M30×1.5M30×1.5左ねじ大径を30-0.2-0.3-にフライス加工

- (3)ф30js5からф30+ 0.04 +0.03の半仕上げ

- (4)細かく1:5テーパーサイズ、タッチ面に応じた着色方法で確認85%以上

16.研削

プロセス内容:XNUMXつのトップをクランプするワークピース、研削ねじ

- (1)M30×1.5–6gの左ねじをサイズに合わせてミル

- (2)M30×1.5–6gのねじ山をサイズに合わせてフライス加工

17.研究

プロセス内容:ラッピングセンターホールRa0.4

18.外部研削

プロセス機器:M1432A

プロセスの内容:

- (1)微研削、XNUMXつのトップ間のワーククランプクランプ

- (2)細かく研削2-φ30-0.003-0.007サイズ、幾何公差に注意

19.内部研削

プロセス機器:MG1432A

プロセスの内容:

ワークはV字型の固定具に取り付けられ、モース3の内径は1–ф30の外円(アンロード、2–ф30js5の外円での位置決め)に基づいて固定され、着色検査の接触面はより大きくなります。 80%。 「1」と「2」が必要

20.General

プロセス内容:防錆油の洗浄とコーティング、ワークピースにぶら下がっている垂直保管

シャフトの機械加工のいくつかのポイント:

- 1. XNUMXつの中央の穴は、前述の基準の一致とベンチマークの原則に準拠した位置決め基準として使用されます。

- 2.パーツは、最初に外側の円を大まかな基準として使用し、車の端面とドリルの中心の穴を使用します。次に、粗い車の外側の円を3つの中心の穴を位置決め基準として配置します。テーパ穴は、相互参照の原理である位置決め基準としてラフカーの外側の円を使用して処理されます。 機械加工には、2回よりも正確な位置決めデータがあります。 No.30モースコーンの精度要件は非常に高いです。 したがって、5-фXNUMXjsXNUMXの外側の円を位置決め基準として幾何公差要件を達成するには、V字型フィクスチャが必要です。 コーンが車内にある場合、一端は爪で固定され、一端はセンターフレームの中央に配置され、外側の円も細かい基準として使用されます。

- 3.外円を半仕上げ・仕上げする場合は、コーンプラグを使用し、コーンの中央の穴をシャフトの外円面を仕上げるための位置決め基準として使用します。

コーンプラギング要件の場合:

- 1.コーンプラグは高精度で、コーンプラグのテーパー面が先端穴と同心度が高くなっています。

- 2.繰り返し取り付けによる取り付けエラーを減らすために、取り付け後にコーンプラグを交換しないでください。

- 3.コーンプラグの外径の外径は、コーンの取り外しと取り外しを容易にするために、シャフトの端の近くに作成する必要があります。

- 4.メイン 加工シャフト 浸炭および20Cr低炭素合金鋼で硬化されており、ワークピースを硬化する必要がなく(M30×1.5-6g、M30×1.5-6g、M12-6H、M6-6H)、2.5〜3mmの炭素除去が可能です。表面の層。 。

- 5.糸が急冷された後、旋盤で処理することはできません。 ねじ山を最初にねじ込んでから急冷すると、ねじ山が変形します。 したがって、ねじ山は一般に硬化を許さないため、炭素層はワークピースのねじ山部分の直径と長さに残しておく必要があります。 めねじの場合、3mmの脱炭層もオリフィスに残しておく必要があります。

- 6.中心穴の精度を確保するため、ワークの中心穴も硬化させません。 このため、ブランクの全長は6mmです。

- 7.ワークの外円の研削精度を確保するためには、熱処理後に中央の穴を研削する工程を整える必要があり、細かい表面粗さが必要です。 外側の円が研削されている場合、ワークピースに影響を与える真円度は、主にXNUMXつの上部の穴の同軸性と上部の穴の真円度誤差によるものです。

- 8.研削応力をなくすために、粗研削後に低温時効プロセス(ベーキング)を行います。

- 9.高精度の外円を得るためには、粗研削、半仕上げ、微粉砕に分けて研削する必要があります。 高精度研削盤で微粉砕を行います。

この記事へのリンク: シャフト加工技術の詳細な例

転載声明:特別な指示がない場合、このサイトのすべての記事はオリジナルです。 転載元をご記入ください:https://www.cncmachiningptj.com/、ありがとうございます!

PTJ®は、カスタムプレシジョンの全範囲を提供します

PTJ®は、カスタムプレシジョンの全範囲を提供します