大規模鋳造技術の紹介鋳造と開発

1.キャスティング[説明]

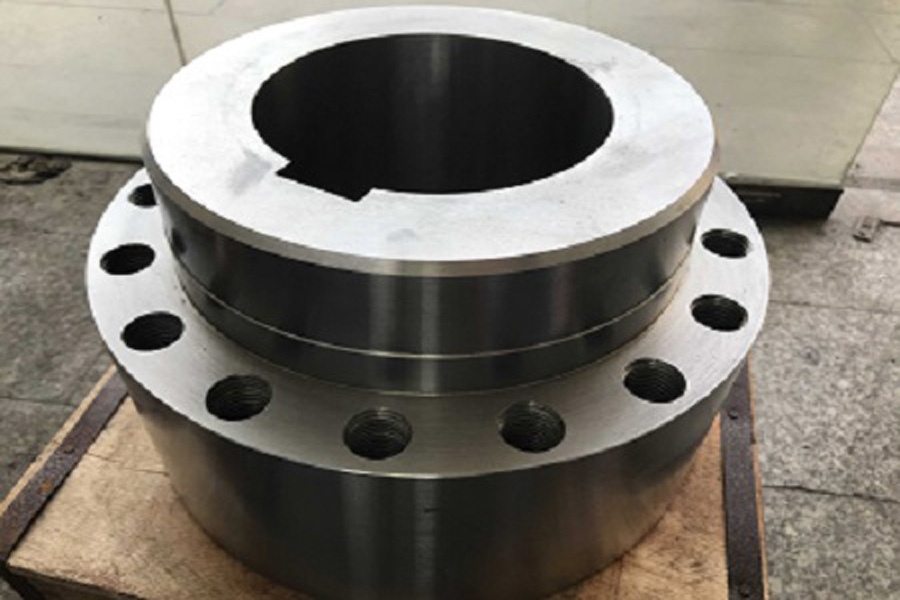

特定の要件を満たす液体に金属を製錬し、それを鋳造金型に注ぐプロセス。 冷却、凝固、洗浄後、所定の形状、サイズ、性能の鋳物(部品またはブランク)が得られます。 現代の機械製造業の基礎技術。 鋳造によって製造されたブランクのコストは低く、複雑な形状の部品、特に複雑な内部空洞のある部品に対して経済的な効率を示すことができます。 同時に、それは広い適応性とより優れた包括的な機械的特性を持っています。 ただし、より多くの材料(金属、木材、燃料、モデリング材料など)と機器(冶金炉、サンドミキサー、成形機、コア製造機、サンドシェーカー、ショットブラスト機など)が必要です。鋳造生産用であり、ほこり、有害ガス、騒音を発生させ、環境を汚染します。

鋳造は、約6000年の歴史を持つ人類が以前に習得した一種の金属熱処理技術です。 紀元前3200年、メソポタミアに銅のカエルの鋳造物が登場しました。 紀元前13世紀から10世紀にかけて、中国は青銅鋳物の全盛期に入り、殷王朝の875 kgの后母戊鼎、戦国時代の慈刊鼎など、職人技は非常に高いレベルに達しました。西漢王朝。 半透明の鏡はすべて古代の鋳造品の代表的な製品です。 初期の鋳造は陶器の影響を大きく受けていました。 鋳物のほとんどは、農業生産、宗教、生活に使用される道具や道具であり、芸術的な色が強いものでした。 紀元前513年、中国の鋳鉄鋳物は、世界で最も早く書かれた記録であるジンキングダム鋳物三脚(約270キログラムの重さ)で発見されました。 8世紀頃、ヨーロッパは鉄鋳物の生産を開始しました。 18世紀の産業革命後、鋳物は大企業への新しいサービス期間に入りました。 20世紀には、鋳造の急速な発展が見られました。 球状黒鉛、可鍛鋳鉄、超低炭素ステンレス鋼、アルミニウム-銅、アルミニウム-シリコン、アルミニウム-マグネシウム合金、チタンベース、ニッケルベースの合金、およびその他の鋳造金属材料が開発されています。 鋳鉄の接種のための新しいプロセス。 1950年代以降、生砂高圧モデリング、化学硬化砂モデリングとコア製造、負圧モデリング、その他の特殊鋳造、ショットブラストなどの新技術が登場しました。

2.鋳造タイプはモデリング方法の習慣に分けられます

- 1.普通の砂型鋳造で、3種類の生砂、乾砂、化学硬化砂が含まれます。

- 2.モデリング材料によると、特殊鋳造は、天然ミネラルサンドと砂利を主なモデリング材料とする特殊鋳造に分けることができます( インベストメント鋳造、粘土鋳造、鋳造ワークショップシェル鋳造、負圧鋳造、固体鋳造、セラミック金型鋳造など)および金属を主な金型材料とする特殊鋳造(金型鋳造、圧力鋳造、連続鋳造、低圧鋳造など)遠心鋳造など)。

3.鋳造プロセスには通常含まれています

- 1.鋳造金型(液体金属を固体鋳造物にする容器)の準備。 鋳造型は、使用する材料に応じて砂型、金型、セラミック型、粘土型、黒鉛型などに分類でき、数に応じて使い捨て、半使い捨て、半使い捨てに分類できます。用途の。 型と型、型の準備の長所と短所は、鋳造品の品質に影響を与える主な要因です。

- 2.鋳造金属の溶解と注入。 鋳造金属(鋳造合金)には、主に鋳鉄、鋳造鋼、鋳造非鉄合金が含まれます。

- 3.鋳造加工と検査。 鋳造加工には、鋳物のコアと表面の異物の除去、流し込みライザーの除去、バリやドレープシームやその他の突起の削り取りと研削、熱処理、成形、防錆処理、粗加工が含まれます。

4.大規模鋳造技術の開発

鋳造は、金属を精錬して特定の要件を満たす液体にし、鋳造金型に注ぐプロセスです。 冷却、凝固、洗浄後、所定の形状、サイズ、性能の鋳物が得られます。 キャスティングブランクはほぼ成形されているため、機械加工や少量の加工を回避し、コストを削減し、ある程度の時間を短縮するという目的を達成することができます。 鋳造は、現代の機械製造業の基本的なプロセスのXNUMXつです。

鋳造は、人類が比較的早く習得した一種の金属熱処理技術であり、約6000年の歴史があります。 中国は紀元前1700年から1000年の間に青銅鋳造の全盛期に入り、職人技は非常に高いレベルに達しました。 中国の殷王朝の重さ875kgの后母戊鼎、戦国時代の殷のYizunプレート、西漢王朝の半透明の鏡はすべて古代の鋳造の代表的な製品です。

初期の鋳造品のほとんどは、農業生産、宗教、生活などで使用される道具や道具であり、芸術的な色が強いものでした。 当時、鋳造工程は陶磁器工程と並行して発展し、陶磁器の影響を大きく受けていました。

紀元前513年、中国の鋳鉄鋳物は、世界で最初に書かれた記録で発見されました。ジン王国の鋳鉄製の三脚で、重さは約270キログラムです。 ヨーロッパも15世紀頃に鉄鋳物の生産を開始しました。 鉄鋳物の出現により、鋳物の適用範囲が拡大しました。 たとえば、17世紀から18世紀にかけて、ドイツ、フランス、その他の国々は、住民に飲料水を供給するために多くの鋳鉄管を次々と敷設しました。 XNUMX世紀の産業革命後、蒸気機関、繊維機械、鉄道などの産業が出現し、鋳造品は大企業への新しいサービス期間に入り、鋳造技術は大きく発展し始めました。

20世紀に入ると、鋳造の急速な発展、重要な要素のXNUMXつは製品技術の進歩であり、優れた機械的処理性能を維持しながら、鋳造のより優れた機械的および物理的特性を必要とします。 もうXNUMXつの理由は、機械工業自体とその他です。化学薬品や計装などの産業の発展により、鋳造産業にとって好ましい材料条件が生まれました。 たとえば、試験方法の開発により、鋳造品質の改善と安定性が確保され、鋳造理論の開発のための条件が提供されました。 電子顕微鏡の発明は、人々が金属の微視的な世界に浸透し、金属の結晶化の謎を探求し、金属の凝固の理論を研究するのに役立ちました。 、鋳造生産をガイドします。

この間、ダクタイル鋳鉄、溶接可能な可鍛鋳鉄、超低炭素ステンレス鋼、アルミニウム銅、アルミニウムシリコン、アルミニウム-マグネシウム合金、チタンなど、優れた性能と豊富な種類を備えた新しい鋳造金属材料が数多く開発されました。 -ベース、ニッケルベースの合金など。そして、鋳物の適応性をより広範囲にする灰色の鋳鉄の接種処理のための新しい技術を発明しました。

1950年代以降、生砂高圧モデリング、化学硬化砂モデリングとコア製造、負圧モデリングとその他の特殊鋳造、ショットブラスト洗浄などの新技術が登場し、鋳造は高い形状、寸法精度、および優れたものになりました。表面仕上げ。 鋳造所の労働条件と環境衛生も大幅に改善されました。

20世紀以降の鋳造業界の大きな進歩において、ねずみ鋳鉄の接種処理と化学的に硬化した砂のモデリングというXNUMXつの新しいプロセスには特別な意味があります。 これらのXNUMXつの発明は、何千年も続いた従来の方法を打ち破り、鋳造プロセスの新しい分野を切り開き、鋳造の競争力の向上に大きな影響を与えました。

鋳造は一般的にモデリング方法によって分類され、通常の砂型鋳造と特殊鋳造に分けられます。 一般的な砂型鋳造には、生砂、乾砂、化学硬化砂のXNUMX種類があります。 特殊鋳造は、成形材料の違いにより、インベストメント鋳造、シェル鋳造、負圧鋳造、粘土鋳造、固体鋳造、セラミック成形など、天然鉱物砂と砂利を主な成形材料として使用するタイプのXNUMXつに分類できます。鋳造など; 1つのタイプは、金型鋳造、遠心鋳造、連続鋳造、圧力鋳造、低圧鋳造などのように、主要な金型材料として金属を使用する。

鋳造プロセスは、鋳造金属の準備、金型の準備、鋳造処理のXNUMXつの基本的な部分に分けることができます。 鋳造金属とは、鋳造品の製造において鋳造物を鋳造するために使用される金属材料を指します。 金属元素を主成分とし、他の金属または非金属元素を添加した合金です。 これは通常、鋳鉄、鋳鋼、鋳造非鉄合金を含む鋳造合金と呼ばれます。

金属製錬は単純な製錬であるだけでなく、製錬プロセスも含まれているため、金型に注入される金属の温度、化学組成、純度は期待される要件を満たします。 このため、製錬工程では品質管理のためのさまざまな検査や試験を行う必要があり、指定された指標に達した後にのみ液体金属を注ぐことができます。 場合によっては、より高い要件を満たすために、脱硫、真空脱気、炉外での精製、接種または劣化処理など、溶融金属を排出後に炉外で処理する必要があります。金属を精錬するために一般的に使用される装置には、キュポラが含まれます。 、電気アーク炉、誘導炉、抵抗炉、残響炉など。

鋳造方法が異なれば、型の準備内容も異なります。 最も広く使用されている砂型鋳造を例にとると、金型の準備には、成形材料の準備と成形コアの作成というXNUMXつの主要なタスクが含まれます。 鋳物砂、砂バインダー、その他の補助材料など、砂型鋳造でコアを形成するために使用されるさまざまな原材料、およびそれらから調製された成形砂、コアサンド、塗料などをまとめて成形材料と呼びます。 成形材料を準備するタスクは、鋳造物に従うことです。金属の要件と金属の性質に応じて、適切な生砂、バインダー、および補助材料を選択し、特定の特性を持つ成形砂とコアサンドに混合します。一定の割合。 一般的に使用される砂混合装置には、ローラータイプのサンドミキサー、向流サンドミキサー、ブレードグルーブタイプのサンドミキサーがあります。 後者は、化学的自己硬化砂の混合、連続混合、および高速化のために特別に設計されています。

モデリングコアは、鋳造プロセスの要件に従って、モデリング方法を決定し、モデリング材料を準備することに基づいて実行されます。 鋳造の精度と製造プロセス全体の経済効果は、主にこのプロセスに依存します。 多くの現代の鋳造ワークショップでは、彫刻とコア製造が機械化または自動化されています。 一般的に使用される砂成形コア製造装置には、高圧、中圧、低圧成形機、サンドブラスト機、ボックスレス射出成形機、コアシューティング機、コールドおよびホットコアボックス機などがあります。

注湯型と冷却型から鋳物を取り出した後、ゲート、ライザー、金属バリドレープシームがあります。 砂型鋳造はまだ砂に付着しているので、洗浄プロセスを経る必要があります。 この種の作業のための機器は、ショットブラスト機、ゲートライザー切断機などです。 砂型鋳造物の落下砂洗浄は、劣悪な作業条件のプロセスです。 したがって、成形方法を選択する際には、落下砂の洗浄に便利な条件を作成することを可能な限り考慮する必要があります。 特別な要件により、一部の鋳造品は、熱処理、成形、防錆処理、粗加工などの鋳造後処理を行う必要があります。

鋳造はブランクを形成する比較的経済的な方法であり、複雑な形状の部品に対してより経済性を示すことができます。 自動車エンジンのシリンダーブロックやシリンダーヘッド、船のプロペラ、絶妙なアートワークなど。 ガスタービン用ニッケル合金部品など、切削が難しい部品は鋳造しないと成形できません。

さらに、鋳造部品のサイズと重量は幅広い範囲に適しており、金属の種類はほぼ無制限です。 部品は一般的な機械的特性を備えていますが、耐摩耗性、耐食性、衝撃吸収性などの包括的な特性も備えています。 それらは、次のような他の金属成形方法です。 鍛造。 、ローリング、溶接、パンチングなど。 そのため、機械製造業で鋳造法により製造されたブランク部品の数とトン数は依然として多い。

鋳造生産でよく使用される材料には、さまざまな金属、コークス、木材、プラスチック、ガスおよび液体燃料、モデリング材料が含まれます。 必要な設備には、金属製錬用のさまざまな炉、砂混合用のさまざまなサンドミキサー、モデリングとコア製造用のさまざまな成形機とコア製造機、鋳物の洗浄用のサンドシェーカーとショットブラスト機が含まれます。 待って。 特殊鋳造用の機械設備、輸送設備、マテリアルハンドリング設備も多数あります。

鋳造生産は、主に幅広い適応性、必要な多くの材料と設備、および環境汚染のために、他のプロセスとは異なる特性を持っています。 鋳造生産は、他の機械的製造プロセスよりも深刻な粉塵、有害ガス、環境への騒音を発生させるため、それを制御するための対策を講じる必要があります。

鋳造製品の開発動向は、より優れた総合性能、より高い精度、より少ないマージン、より滑らかな表面を備えた鋳造を必要とすることです。 また、省エネへの要求や社会からの自然環境の回復への要求も高まっています。 これらの要件を満たすために、新しい鋳造合金が開発され、それに応じて新しい製錬プロセスと新しい装置が登場します。

ファウンドリ生産の機械化と自動化の程度は向上し続けていますが、さまざまなバッチや多種多様な生産への適応性を拡大するために、より柔軟な生産を開発します。 開発では、エネルギーや原材料を節約する新技術が優先され、汚染が少ないかまったくない新しいプロセスや設備が優先されます。 さまざまな手順の検査、非破壊検査、および応力測定における品質管理技術の新しい開発があります。

電子技術と試験方法の継続的な進歩の条件下で、鋳造労働者は、鋳造物の性能と内部品質を改善する効果的な方法を研究するために、金属の結晶化と凝固および砂の圧縮の理論についてより詳細な調査を行います。 ファウンドリの生産と管理の分野でのロボットと電子コンピュータのアプリケーションもますます普及するでしょう。 Huazhu CADは、CADプラットフォームで開発された国内のファウンドリソフトウェアのXNUMXつです。 さらに、韓国と米国にも同様のソフトウェアがいくつかあります。

この記事へのリンク: 鋳造の紹介と大規模鋳造技術の開発

転載声明:特別な指示がない場合、このサイトのすべての記事はオリジナルです。 転載元をご記入ください:https://www.cncmachiningptj.com/、ありがとうございます!

PTJ®は、カスタムプレシジョンの全範囲を提供します

PTJ®は、カスタムプレシジョンの全範囲を提供します