Ni-Si合金細長シャフト旋削技術に関する研究

Ni-Si合金細長シャフト旋削技術に関する研究

|

ニッケル-シリコン合金は典型的な高温合金です。 加工が難しい素材であり、航空宇宙、航空などの分野で広く使用されています。 その切断は、現代の機械加工技術では難しい点です。 ニッケル-シリコン合金材料の特性を組み合わせて、会社のニッケル-シリコン合金接点を例にとると、旋削加工技術が研究され、特定の高温合金材料加工技術がワークショップのために予約されています。アプリケーション値。 |

はじめに

高温合金は、耐熱合金または耐熱合金とも呼ばれます。 鉄、ニッケル、コバルト、チタンなどをベースにした複雑な多成分合金であり、高温酸化環境および600〜1000℃のガス腐食条件下で機能します。 また、一定の応力下でも長時間使用でき、熱強度、熱安定性、熱疲労性能に優れています。

ただし、高温合金は典型的な切断が難しい材料であり、硬度が250HBSを超え、強度σb> 0.98GPa、伸びδ> 30%、衝撃値ak> 9.8×105J / m2、熱伝導率k <41.9W /です。 (m2℃)、高温耐性は直接加工の難しさを増します。 加工中の大きな切削抵抗と高温の複合作用により、工具は破片や変形を発生させ、その後破損します。 また、このタイプの合金は加工硬化現象を迅速に発生させ、加工中にワークピースを生成します。 工具の表面が硬化すると、工具の刃先に切り込みの深さに隙間ができ、ワークに望ましくない応力がかかり、機械加工部品の幾何学的精度が損なわれます。

2.現状分析

外国の学者は超合金の切断について多くの研究を行ってきました。 1939年、British Mond Nickel Company(International Nickel Company)は、最初にニッケルベースの合金Nimonic 75を開発し、次にNimonic 80をターボジェットエンジンのブレード材料に使用することに成功し、Nimonicニッケルベースの合金シリーズを形成しました。 1940年初頭、米国はGEのBellp-59ジェットエンジンで使用するためのハステロイBニッケルベース合金を開発しました。 1950年、American PW Company、GE Company、Special Metal Companyは、それぞれWaspalloy、M-252、Udmit 500合金を開発し、これに基づいてInconel、Mar-M、Udmitグレードを形成し、タービンブレードで広く使用されています。 。 1940年から1950年半ばにかけて、合金の組成が調整されました。 1950年:真空溶解技術の出現により、Mar-M200やIn 100などの多数の高性能鋳造超合金の開発が可能になりました。1960年以降、方向性凝固、単結晶合金、 粉末冶金、メカニカルアロイング、およびセラミックろ過等温 鍛造 超合金開発の主な推進力となっています。 同様に、国内の学者も多くの研究を行ってきました。 1956年から1957年にかけて、GH3030、GH4033、GH34、およびK412合金がWP-5エンジン用に試験生産に成功しました。 1960年には、GH4037、GH3039、GH3044、GH4049、GH3128、K417およびその他の合金が連続して試験生産されました。 開発に成功しました。 また、さまざまなロケットエンジン用の超合金のバッチを次々と開発しました。 同時に、超合金が普及し始め、ディーゼルターボチャージャーや地上ガスタービンなどの民間産業分野に適用され、耐熱合金のバッチが次々と開発されました。 耐摩耗性および耐食性の超合金; 1970年、超合金の試作と研究が具体化し始めました。 主合金としてのソビエト超合金の模倣、分解、開発とそのプロセス品質を通じて、ソビエトの基準と実際のレベルに到達またはそれを上回りました。 エンジンに必要なすべての材料は中国を拠点としています。

現在、同社の コネクタ リレーには高温合金シェルがありません。 蘇州華丹はハリバートンに供給し、しばしば高温合金を処理します。 貴陽製品部門は、切削パラメータ、工具の材料と角度、冷却と潤滑、および高温合金の処理中の材料を担当しています。 性能に関する体系的な研究は不十分であり、高温合金加工に関する体系的な研究は、高性能の大量生産の基礎を築くために緊急に必要とされています。 コネクタ 将来。 したがって、ワークショップの実際の生産ニーズを満たすために、高温合金加工技術の研究を実施することが急務である。

3.部品構造解析

細身の針本体部分 シャフト 高温での高い機械的強度と強い耐クリープ性が必要です。 針本体の全長は32mm、直径はそれぞれφ1.2mm、φ1.5mm、φ1.58mmで細身に属します。 シャフト 部品。 、加工中に変形しやすく、生産要件を満たすために変形を制御する必要があります。

4.ツールの選択

ニッケル-シリコン合金の加工には、特に600℃での高い硬度、タイトな質感、優れた熱伝達効果、および強い高温活性が必要であるため、酸素と窒素で固溶体を形成します。 ニッケル-シリコン合金を処理する場合、表面硬度が大幅に増加します。 摩耗効果が強い。 コーティングされた工具は耐摩耗性と耐熱性があるため、このような高温合金部品を処理する場合は、可能な限りコーティング工具を使用する必要があります。

コーティングされた超硬工具は、機械加工が難しいさまざまな材料の切削にほぼ適していますが、コーティング(単一コーティングと複合コーティング)の性能は大きく異なります。 したがって、さまざまな加工対象の工具材料に応じて適切なコーティングを選択する必要があります。 ダイヤモンドコーティング超硬合金とDLC(ダイヤモンドライクカーボン)コーティング超硬合金は、コーティングされた工具の適用範囲をさらに拡大し、実際の処理ニーズから盲目的に新しい材料のブレードを選択します。これにより、処理コストが増加し、ブレードを挿入するときに新しい材料を使用する可能性があります。 、切削速度と送り速度が正しくない場合、ワークの品質と工具の寿命にも影響します。 したがって、加工が難しい材料の切削インサートを選択する場合は、加工の経済性を正しく評価し、加工プロセス全体を包括的に考慮する必要があります。

この記事では、工具選択の分析に基づいて、京セラの特殊ニッケル合金加工インサートとサンドビックの特殊ニッケル合金インサートを加工実験用に選択します。 切削工具の性能を表1に示します。

|

名前 |

仕様モデル |

先端角度 |

ヒントR |

材料 |

コーティング |

|

京セラ円筒形ナイフ |

VBGT110301R-F PR930 |

35° |

0.1 |

PR930:超微粒子基材 |

TICN(PVD) |

|

サンドビック円筒形ナイフ |

VCGT110301-UM1125 |

35° |

0.1 |

GC1125:より高い靭性要件に使用される材料 |

TICN(PVD) |

5.切削液の分析

切削液は、熱伝達が速く、流動性に優れた水性切削液にすることができます。 塩素含有切削液は使用できません。 加工中にアルミニウム、亜鉛とその合金、銅、スズと混合することはできません。 切削液に塩素が含まれていると、切削過程で高温で分解して水素を放出し、ニッケルに吸収された後、表皮脆化を引き起こし、ニッケル合金の高温応力腐食割れを引き起こす可能性があります。

ワークショップの切削液は主にFlowserveブランドを使用しており、モデルECOCOOL EM5は乳白色の水溶性切削液であり、その化学組成を表2に示します。表2から、この切削液は水性であることがわかります。主成分は鉱物油で、塩素を含まず、ニッケル合金の加工要件を満たしています。 この切削液はニッケルの要件を満たすことができます 合金加工.

6.Gibbscamソフトウェアプログラミング

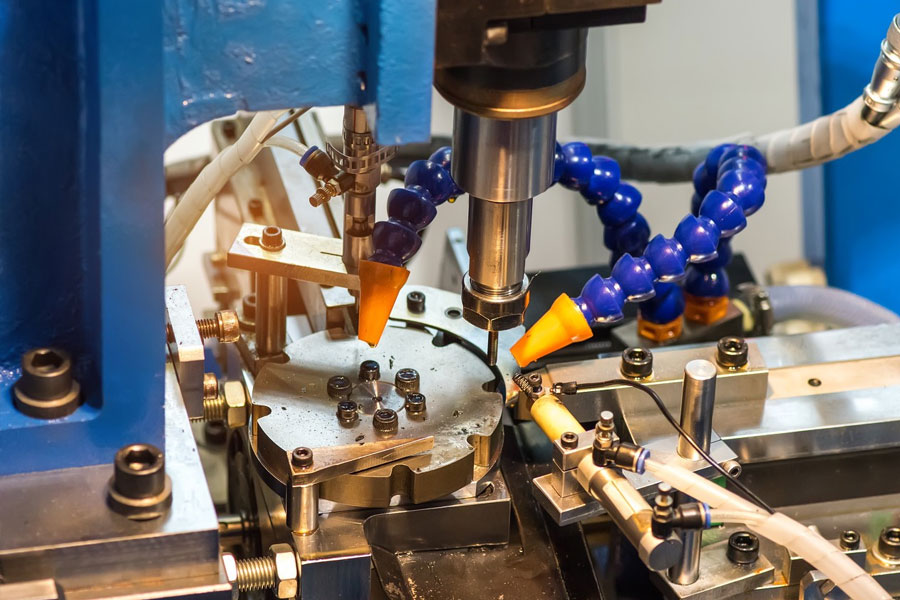

GibbsCAMは、部品のCNC機械加工、特に旋削とフライス盤の分野におけるCAM処理ソリューション用のCAMソフトウェアです。 旋削とフライス盤に加えて、2軸から5軸のフライス盤、旋盤、リンクフライス盤、マルチタスク加工、ワイヤーカットもサポートしています。 その最大の特徴は、その簡潔なインターフェース、習得と使用が簡単であり、操作モードは私たちのクラフトの習慣と非常に一貫しています。 2008年2009月に中国市場に参入。当社は4年XNUMX月にソフトウェアを購入した。主に同社のデジタルターニング、デジタルミリング、ターニングミリングコンポジット、XNUMX軸マシニングセンターで使用されている。 このタイプの機器には、旋削、フライス盤、および穴あけがあります。 、ボーリング、ブローチ(スロット)およびその他の機能、X、Y、Z、C、E、およびA軸。 CAMソフトウェアは、さまざまな複雑な部品の処理を実現するために、任意の多軸リンケージに使用できます。 新しい部品の多様化と複雑化に伴い、NCプログラミングにはプログラミングソフトウェアを使用することが不可欠です。 細長軸部の工具経路を図XNUMXに示します。

7.旋削加工検証分析

スリット自動旋削はワンカット旋削に属するため、切削抵抗が大きく、部品が変形しやすく、表面品質が悪くなります。 各部品を検査し、時間の変動を修正し、プログラムパラメータと工具補正を変更する必要があります。 同時に、加工装置は縦切削自動車であるため、荒加工と微加工を分けず、すべての寸法精度をXNUMX回のパスで処理するため、工具性能への要求が高くなります。

ニッケル-クロム-ニッケル-シリコン合金を切削する場合、切削温度が高く、工具の耐久性が低く、切削速度が切削温度に最も大きく影響します。 一般的に超硬工具は650℃〜750℃に保たれます。 いくつかの旋削実験を通じて、次の切削パラメータが得られます。

1)切削速度vc

切削速度は工具の耐久性に最も大きな影響を与えます。 工具の摩耗が最小の状態で切削速度を設定するのが最善です。 さまざまな切削材料の硬度と切削深さに応じて設定できます。 ニッケル合金を処理するには、より低い切削速度を選択してください。 一般的に、ラフミリングは20-50m / min、ファインミリングは40-70m / minです。

2)飼料量f

送り速度は工具の耐久性にほとんど影響しません。 加工物の表面粗さを確保する場合は、より大きな送り速度を選択できます。 一般的には0.003〜0.006mm / rを選択でき、送り速度を大きくしすぎないようにしてください。 多すぎると工具の摩耗が早くなり、切削抵抗が大きくなり、部品の変形が発生します。 したがって、一般的には0.006 mm / rを超えてはなりません。

3)カットapの深さ

切削深さは工具の耐久性への影響が最も少ないです。 一般に、最初に大きな切削深さを使用できます。これにより、工具先端が硬化層で切削されるのを防ぐことができ、工具エッジの作業長さを長くすることもできます。これは、熱放散に役立ちます。 寸法公差、切り込みの深さはブランクから部品のサイズを引いたものに等しく、手動で調整することはできません。

京セラの特殊ニッケル合金加工刃とサンドビック特殊ニッケル合金刃を加工検証に使用した結果を図5と図6に示します。部品の表面効果は良好で、工具に明らかな摩耗はありません。 サンドビックのブレードで処理される部品の粗さが大きく、図面の要件を満たすことができません。 そのため、外側の円形ブレードには京セラブレードが使用されています。 ブランドを修正する必要がある場合は、京セラのブレードをお勧めします。

8。 概要

ニッケル-クロム-ニッケル-シリコン合金の接点には処理能力がないという問題を目指して、この記事はツールとプロセスパラメータの側面から始め、多くのプロセステストを実施し、ニッケル-クロムに適したツールを見つけます-ニッケル-シリコン合金加工、加工パラメータの最適化、問題解決。 ニッケル-クロム-ニッケル-シリコン合金処理の問題を解決するために、ワークショップは材料を処理できない状態から処理することができました。 初めて、ニッケル-クロム-ニッケル-シリコン合金材料を処理する機能を備え、部品の処理品質とCNC加工効率を大幅に向上させます。 合金接点のバッチ生産が基礎を築きました。

この記事へのリンク: Ni-Si合金細長シャフト旋削技術に関する研究

転載声明:特別な指示がない場合、このサイトのすべての記事はオリジナルです。 転載元をご記入ください:https://www.cncmachiningptj.com/、ありがとうございます!

PTJ CNCショップは、金属とプラスチックから優れた機械的特性、精度、再現性を備えた部品を製造しています。 5軸CNCフライス加工が利用可能です。

PTJ CNCショップは、金属とプラスチックから優れた機械的特性、精度、再現性を備えた部品を製造しています。 5軸CNCフライス加工が利用可能です。