石膏型とセラミックモデリングの基本的な知識

石膏型とセラミックモデリングの基本的な知識

|

磁器型石膏: 石膏は一般に白色の粉末状の結晶のほか、灰色や赤黄色の結晶です。 モノリシック結晶系に属します。 組成的には二水石膏と無水石膏に分けられます。 セラミック産業の金型製造用途には、一般に二水石膏が使用されます。 二水石膏は、約180℃の低温で焼成すると結晶水の一部が抜けて乾燥粉末となり、水を吸収して固まる性質を利用しています。 通常、石膏が均一に混合・撹拌されるまでの硬化時間は2~3分、加熱反応は5~8分です。 冷却後は強くて硬い物体になります。 『新唐書地理』の記録によると、唐代には湖北省方県、山西省汾陽、甘粛省敦煌で石膏が使用されていた。 唐英の『桃夷図説』によると、清の乾隆時代に石膏型作りは専門産業として発展した。 しかし、石膏は清朝末期と中華民国初期に陶磁器の製造に使用されました。 当時、景徳鎮陶磁器工業学校で初めて石膏模型が製作されました。 セラミックスの製造は、生活の実際のニーズに基づいています。 陶磁器の製作には、あらかじめ決められた目的を達成するために、さまざまな条件や要件を考慮して計画を立てる必要があります。 これがセラミック造形デザインの始まりです。 表面の装飾ではなく、基本的な形や各部の決定です。 相互の関係を処理することで、リアルな立体形状が生まれます。 それは表面の修正とは異なるだけでなく、自然画像のリアルな造形とも異なります。 さまざまな造形要素を使用し、特定のルールと方法に従って、自然が人類に与えなかった陶器の道具を作成します。 セラミックデザイン: 陶磁器のデザインは生活に基づいている必要があり、デザイナーはユーザー、鑑賞者、生産者などの複数のアイデンティティを同時に持つ必要があります。 また、セラミック造形の設計は任意ではありません。 また、材料の物理化学など、多くの客観的条件にも影響されます。 性能、機械的特性、熱力学的特性、成形プロセスと焼成プロセスの制限のほか、付属品の均一性、適切な容量、形状の適切な比率など、特定の実用的な要件を満たさなければなりません。 設計者はこれらすべてを考慮する必要があります。 の。 セラミックス造形の初期段階では、主にシミュレーションによって完成させていました。 これはまだ体系的なモデリング活動が形成されていない初期のモデリング活動でした。 しかし、結局のところ、初期のモデリングのビジョンと計画を開始し、物質的な製品と精神的な文明の生産活動を統合しました。 クリエイティブな活動が緊密に統合されています。 陶磁器造形の出現後、次の XNUMX つの要因が影響を及ぼしました。第一に、それは当時の生活条件やライフスタイルのニーズに基づいていました。 第二に、それは当時の科学技術と生産能力のレベルと切り離せないものでした。 第三に、それは人々の文化、芸術的成果を追求する美的趣味でした。 これは推進要因であるだけでなく、制限要因でもあります。 セラミック造形のデザイン原則は「経済性、実用性、美しさ」のXNUMX要素に従う必要があり、セラミック造形は機能的実用性、材料技術、造形美のXNUMXつの要素から構成されています。 その中でも機能的実用性が最優先され、セラミック造形の基本的な形状と構造が決まります。 セラミック造形の材料技術とは、使用するセラミックの原料と加工技術を指します。 陶磁器造形の美しさは、機能的実用性を満たし、製作が容易であることを基盤として確立されるべきである。 セラミック造形自体の属性や特性から逸脱するものではありません。 客観的で実践的な法則から出発して、形の美しさ、機能的な実用性、材料技術を統合する必要があります。 これがデザインです プロセスにおいては、常に原則に従います。 セラミックモデリングデザインとは、純粋なアートデザインではなく、セラミック製品の機能、職人技、美しさを含めた全体的な統一デザインです。 機能的な実用性がデザイン全体の中で重要な位置を占めています。 材料技術は設計意図の実現を保証します。 造形美とは、製品の外観や形状をより完璧なものにすることです。 この三人に欠ける要素はない。 これもセラミック造形の最大の特徴です。 |

セラミックモデリング設計の XNUMX つの要素:

一般的には、実用性、職人技、美学を指します。 セラミックモデリング設計の基本ルール:

(1) 安定性:

- 1) 重心が下に移動する場合、鍵となるのは胸部と腹部の高さです。

- 2) 垂直と水平のバランス。

- 3) 造形物のソール面のサイズと比率が適切である。 試験方法は、モデルの上肩の両端の平行線と下足の両端の対角線が交わる下の部分がXNUMX分のXNUMXより大きいかどうかです。 短い形状のものは自重で底に落ちますので、この限りではありません。

(2) 形状の変更と統一:

- 1) コントラスト。

- 2) 強化と弱化。

- 3)リズムとリズム。

(3) モデリングの実用性:

- 1) 実際の使用では、器具が異なれば用途も異なり、ニーズも異なることを考慮する必要があります。

- 2) 実際に使用するには、使用対象物の美的要件と経済的条件を考慮する必要があります。

- 3) モデリング能力の要件は、日常の陶磁器にとって重要な基準です。

- 4) モデリングの器用さも実用的な要件の XNUMX つです。

(4) セラミックモデリングの科学的性質:

- 1) モデル構造の変更は、最小の力の制限 (つまり、機械的要件の原則) に適応する必要があります。

- 2) モデリング構造は、粘土の可塑性に十分な注意を払う必要があります。

- 3) 設計モデルは、使用される原材料の高温焼成変化を習得する必要があります。

- 4) モデリングのさまざまな部分の接続部分は合理的かつ単純である必要があります。

- 5) デザインは使いやすく、洗いやすく、掃除しやすいものでなければなりません。

模型製作の基礎知識

- 1.セラミックスの設計と製造に関する基礎知識を理解する。

- 2.中国古代および現代および海外の優れた陶磁器の形状を分析および研究します。

- 3. 紙のデザインから三次元オブジェクトへのセラミックモデリングの変換をマスターします。

- 4. 石膏の材質特性を理解し、使用手順を習得する。

- 5. セラミックの型を作る手順をマスターします。

- 6. セラミックモデルの再作成方法の手順をマスターします。

- 7. グラウト注入の手順をマスターします。

- 8. 各ステップで注意しなければならない問題をマスターします。

(1)石膏スラリーの調製:

1.石膏の特徴:

石膏は模型製作の主原料です。 一般的には白色の粉末状の結晶ですが、灰色や赤黄色の結晶もあります。 単斜晶系に属します。 その主成分は硫酸カルシウムです。 結晶水の量に応じて、二水石膏と無水石膏に分けられますが、陶磁器業界の金型製造用途は一般に二水石膏で、低温で焼成した後に結晶水の一部が失われるという二水石膏の特性を利用しています。約180℃の温度で乾燥粉末となり、水を吸収して硬化します。 天然石膏の他に合成石膏もあります。 通常、石膏が均一に混合・撹拌されるまでの硬化時間は2~3分、加熱反応は5~8分です。 冷却後は強くて硬い物体になります。

理論的には、石膏と水の化学反応に必要な水の量は 18.6% です。 モデル作成の過程で、実際に加えられる水の量はこの値よりもはるかに多くなります。 目的は、注入用の石膏スラリーの一定の流動性を得ると同時に、滑らかな表面を備えたモデルを取得することです。 過剰な水分は乾燥後に多くの毛細管孔を残し、石膏模型は吸水性になります。

吸水率は石膏モデルの重要なパラメータであり、グラウト注入時の形成速度に直接影響します。 陶磁器用石膏型の吸水率は一般的に38%~48%です。

石膏パウダーを乾燥した場所に置きます。 使用中に水や石膏が飛び散らないようにしてください。 使用済み石膏の残留物やその他の雑貨がバッグに混入しないように、石膏バッグは清潔でなければなりません。

2.磁器型石膏:

石膏は一般に白色の粉末状の結晶のほか、灰色や赤黄色の結晶です。 モノリシック結晶系に属します。 組成的には二水石膏と無水石膏に分けられます。 セラミック産業の金型製造用途には、一般に二水石膏が使用されます。 二水石膏は、約180℃の低温で焼成すると結晶水の一部が抜けて乾燥粉末となり、水を吸収して固まる性質を利用しています。 通常、石膏が均一に混合・撹拌されるまでの硬化時間は2~3分、加熱反応は5~8分です。 冷却後は強くて硬い物体になります。

『新唐書地理』の記録によると、唐代には湖北省方県、山西省汾陽、甘粛省敦煌で石膏が使用されていた。 唐英の『桃夷図説』によると、清の乾隆時代に模型製作は専門産業として発展した。 しかし、石膏は清朝末期と中華民国初期に陶磁器の製造に使用されました。 当時、景徳鎮陶磁器工業学校で初めて石膏模型が製作されました。 セラミックスの製造は、生活の実際のニーズに基づいています。 陶磁器の製作には、あらかじめ決められた目的を達成するために、さまざまな条件や要件を考慮して計画を立てる必要があります。 これがセラミック造形デザインの始まりです。 表面の装飾ではなく、基本的な形や各部の決定です。 相互の関係を処理することで、リアルな立体形状が生まれます。 それは表面の修正とは異なるだけでなく、自然画像のリアルな造形とも異なります。 さまざまな造形要素を使用し、特定のルールと方法に従って、自然が人類に与えなかった陶器の道具を作成します。

3. 石膏スラリーの調整:

- 1) 洗面器と石膏粉末を準備します。

- 2)洗面器に適量の水を入れ、洗面器の縁に沿って石膏粉をゆっくりと水の中に振りかけます。 必ず水、石膏の順に入れてください。

- 3) 石膏粉が水面から出てきて自然に水を吸収できなくなり沈むまで、しばらく待って撹拌棒を使って素早く激しく均一に撹拌します。 ペースト状にするだけ。

- 4)調製時の石膏の比率は、一般自動車製造用石膏スラリー、水:石膏=1:1.2~1.4、 切断用石膏スラリー、水:石膏=1:1.2程度。 模型再構築用石膏スラリー、水:石膏=1:約1.4~1.8。

- 5) 石膏スラリー中の塊や不純物を取り除くことに注意してください。

モデルカーシステム:

1. 設備ツール:

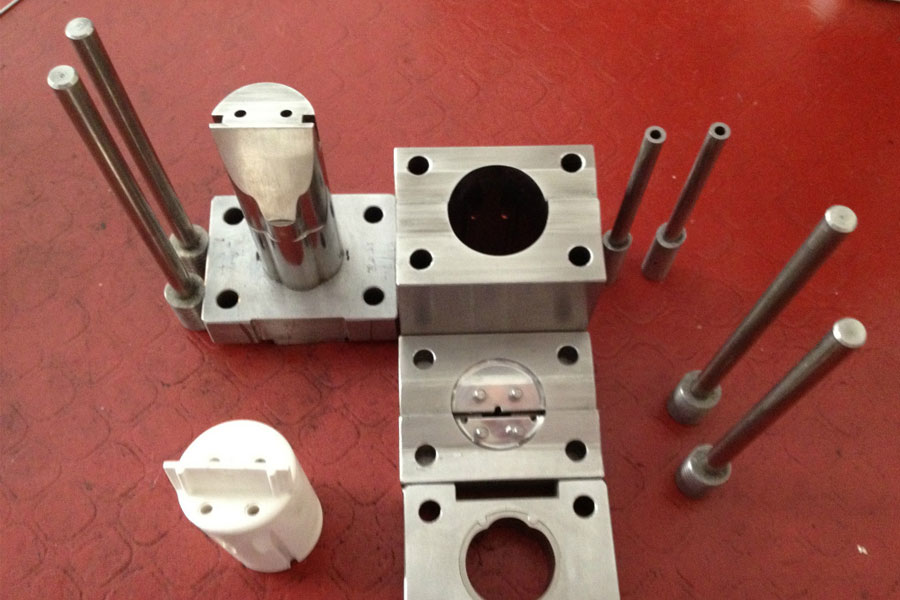

(1)カーモデルマシン

ラウンドツールモデルは主に垂直車両モデルの機関車モデルを採用しています。 カーモデルマシンはブラケットタイプとアーチアームタイプに分けられますが、このうちブラケットタイプのカーモデルマシンが一般的に使用されます。 カーモデル機械のモデル製作の要件は次のとおりです。 高度な同心度が必要です。 優れた安定性が必要であり、より大きな負荷に耐えることができます。 柔軟なブレーキ機構が必要です。 カーモデルマシンのホイールヘッドは必ず固定されており、緩めることはできません。

(2) ツール

模型製作によく使われる刃物としては、三角刃、角刃、弓鋸刃、竹刀などが挙げられます。金型の必要に応じて、特殊な形状の工具を一時的に研磨する必要がある場合があります。

三角ナイフは丸工具金型を回転させるための主な工具です。 材料は50~60mmの4*、5*鋼を45~50mmの正三角形に切り、直径8~10mm、長さ400mm程度の丸鋼で溶接するのが一般的です。 後部には持ちやすい木製ハンドルを装備。

モデル作成ツールの要件:

- a. 通常、ツールは 45 度以下の角度で開く必要があります。

- b. 刃先ラインは直線に保つ必要があります(特殊な形状の工具を除く)。

- c. ナイフの刃は平らに磨く必要があります。

- d. シャンクとハンドルはしっかりと接続されている必要があります。

(3) 補助ツール

模型製作によく使われる補助工具としては、オイルフェルト、スタビライザーバー、石膏スラリー受け、耐水サンドペーパー、弓のこ刃、鉛筆、ハードボード、ワイヤーソー、ロープ、クリップなどが挙げられます。 一般的に使用される数量には、内部および外部ノギス、定規、三角形、コンパスなどが含まれます。

2.モデルカーの製作:

模型製作における模型旋削は、半機械、半手動の旋削形状です。 したがって、学生は一般的な旋削原理と操作方法を習得するだけでなく、一定のスキルも要求されます。 モデルカーシステムは主に手動で操作されます。 そこで、ここでは学生の参考のために操作方法と手順を簡単に紹介します。

(1) モデルカーシステムの準備

- a. 工具、水、石膏を準備し、カーモデルマシンのテーブルを清掃し、製作図面をクランプまたは釘でフレームに固定し、カーモデルマシンの三角爪プレートを清掃します。

- b. 模型の最大径に合わせて2~4mm程度の余裕を持たせ、三角爪プレートの下に泥を詰め、できるだけ円形に埋めてください。 目的は、オイルフェルトを囲む台を作ることと、石膏スラリーが内部に漏れないようにするためです。 ベアリング 爪プレートの。

- c. 形の高さに合わせてリノリウムをカットします。 ロープを使用して、充填された泥のプラットフォームにリノリウムを巻き付けます。 石膏スラリーが漏れないようにしっかりと縛り、隙間に泥を詰めてください。

- d. 撹拌した石膏スラリーを密閉されたリノリウムの空洞にゆっくりと注ぎ、細い棒を使って挿入し、静かに撹拌して中の気泡を抜きます。

(2) 模型車システムの運用

a. 回転するときは、体を安定させるために両足を広げて立ちます。 ツールを保持するには、スタビライザー バーと体の力を使ってツールを安定させる必要があります。 一般に、スタビライザーバーは右肩に配置され、スタビライザーバーの先端は旋盤の固定プレートに配置されます。 左手はツールの前端とスタビライザーバーをしっかりと持ち、右手は後部のツールホルダーを安定させます。 ツールは片側のスタビライザーバーに固定されています。 旋削中に工具が石膏柱に接触します。

b. 一般的な旋盤の爪板は反時計回りに回転するため、工具は石膏柱の右側にあるのが一般的です。 旋削加工では、ツールハンドルとスタビライザーバーをしっかりと保持し、ショルダーもスタビライザーバーに対してしっかりと締める必要があります。 ナイフ飛びやブレ現象を軽減します。

c. 石膏スラリーが少し固まったら、リノリウムを取り外し、まず回転工具を使って石膏柱を丸く平らに回転させます。 試作品を旋削し、通常は 1 ~ 2 mm の取り代を残し、基本形状を旋削した後にのみ精密旋削を実行します。 。 そして耐水性のサンドペーパーを使って細かく磨き、滑らかにします。

d. ナイフ操作:

- a.縦ナイフ:石膏柱の外周を回転させる主な方法です。 ハンドルとスタビライザーバーを握る手と肩を除いて、ナイフは石膏柱の外面の接線方向から挿入し、上から下に等速で移動する必要があります。 両足を一定の間隔を開けて直立し、膝を等速度で徐々に曲げて馬歩を作ります。 同時に、ナイフの先端が均一な速度で直線的に動くように、均一な力を維持する必要があります。 一般的に荒削りにはチップを、細かいトリミングにはブレードを使用します。

- b.クロスナイフ:主に石膏柱の上面を回転させるときに使用します。 ツールに入るとき、通常、ツールは円の中心から始まり、遠心力の助けを借りて外側に回転します。 外側から内側に回転することもできます。 操作中は足を離し、体の重心を左から右、または右から左に動かします。 ナイフの刃または先端が水平に一定の速度で動くようにするには、力が均一でなければなりません。

- c. 円弧切断: 金型の形状の特定の要件に従って、工具は一定の角度で送り、回転します。 一般に、工具は切り込み量の多い部分から、深いところから浅いところへ、速いところから遅いところへ送ります。 ツールは、モデルのラジアン要件に従って円弧内を移動します。 一般的に荒い修正にはナイフの先端を使用し、細かい修正には角ナイフの丸刃を使用します。

- d.回転溝:通常、三角ナイフの先端を使用して回転させます。 モデルの図面に従って工具を一時的にヤスリで加工する場合があります。 このとき、十分に注意して、フルランジポジションで旋回する必要があります。

- e. 器具の輪郭曲線を図面に従って硬質ボードで切り出し、石膏模型上の車と比較することができます。

- f.検査が完了し、図面が正しい場合は、金ノコの刃で平行に切断します。 一般に、旋盤は回転切削に使用できます。

- g. モールドタイプが許可されている場合は、モールドタイプを上下逆にして、底部の足を直接切断することができます。 足は手で掘り出すこともできます。 一般的に、太いネックの形状とそれ以上の付属品は、切断後の車の底部を構成するために使用できます。 その方法は、金型の口径を正確に測定し、カーモデルマシンの石膏シャーシを口径と同じサイズのベースに変えることです。 中心は低く、端は高くする必要があります。 次に、モデルを車のベースに逆さまに置き、エッジを必ず合わせてから、モデルとベースに離型剤を塗布し、石膏ペーストの厚さを調整してから、足を車で外します。

- h.旋盤の天板、刃物等を清掃し、廃石膏等を除去してください。

(3) 型抜き作業:

特殊形状金型とは主に旋盤では一度に回転できない形状を指します。 生産方法は主に手動モデリングまたは混合モデリング(つまり、手動と機械の組み合わせ)が採用されます。

主な製造手順は次のとおりです。

- a. 図面を上向きにして平らな作業台に置き、透明なガラス板で覆います。

- b. 泥を叩いて適度な厚みの泥片にし、ガラス板上に図面通りに造形キャビティを囲み、端に1~2mmの削り代を残します。 泥片の高さはモデルの最大厚さの影響を受けるため、余裕が必要です。 次に、石膏の漏れを防ぐためにプラグを差し込みます。

- c. 石膏スラリーを調製し、泥で囲まれた空洞にゆっくりと注ぎ、細い棒で静かにかき混ぜて中の泡を抜きます。

- d. 石膏が少し固まったら、泥の囲いを外します。 上端を鋸刃の歯で削ります。

- e. ガラス板から石膏ブロックを取り外し、ガラスに近い側を基準面とし、上端面がそれに平行になるようにします。 他の面はそれに対して垂直である必要があります。

- f. 次に、基準面から上向きに必要な幅を測定します。 中心線を決めます。

- g. 正中線に合わせて手動でカットします。 対称性は中心線に基づいています。 残りの形状は設計図に従ってカットされます。

- h. 最後に耐水サンドペーパーで滑らかに仕上げます。

要件: 金型のタイプは設計要件とプロセス要件を満たしており、表面は滑らかで、開口部や亀裂がなく、毛穴やトラコーマなどの欠陥が可能な限りありません。

(4) モデルのコピー操作:

一般的に使用される材料と道具は、竹刀、弓鋸刃、鋸刃ナイフ、三角定規、筆、オイルフェルト、離型剤などです。

- a. 作業台をきれいにし、石膏型をきれいにし、あらかじめ作成された計画に従って、鉛筆を使用してモデルの表面にパーティングラインを優しく描きます。 これは非常に重要なステップです。 原則として、金型を開けることができるという点に基づいて、ブロックは少ないほど良いということです。

- b. 一般的な造形は、まず大きな型をひっくり返し、泥を使って下地を作り、造形を囲みます。 パーティングラインに合わせて竹刀を使って泥の表面を滑らかにします。 泥の表面はパーティング ラインより XNUMX 行下にある必要があります。

- c. 離型剤を石膏型に均一に広げ、すべての部品が均一に塗布され、欠けないよう注意してください。

- d. 型の外周を型板やオイルフェルトなどで囲み、型の最大径からの距離が適切になるようにしてください。 一般的に高さ300mmの金型の場合、金型の縁の厚みは約40mmとなります。 テンプレートやオイルフェルトに隙間があってはいけないことに注意してください。 泥が詰まっているはずです。

- e. 型に離型剤を塗布し、クリップやロープなどでしっかりと縛ります。 モデリング要件に応じて注入口が確保されており、円卓状に練り込んで使用できます。

- f. 石膏スラリーを準備し、型が沈んで適切な厚さになるまで、密閉されたキャビティにゆっくりと注ぎます。 石膏が少し固まったら、型やフェルトを外し、型の外側を金鋸で滑らかにします。

- g. 型の側面の口を開けるには、台形、三角形、円などを使って彫って滑らかにし、別の型を開けることができるように上部が広く、下部が狭い必要があります。

- h. モールドモデルに離型剤を塗布し、テンプレートやオイルフェルトで囲み、別のモールドを流し込み、一体型のモールドが流し込まれるまで繰り返します。 各型に注いだ後、時間内に金鋸の刃を使って滑らかにする必要があります。 モールドのスピゴットは吻合され、分割は対称である必要があります。

- 私。 型を再構築した後、一定期間放置し、石膏の熱反応が冷めた後、型を開けて型を取り出すことができます。 開けにくい場合は、叩く、水出し等の方法で開けることができます。 開封後は、金型を水ですすいで内壁の離型剤を除去し、乾燥室に入れて乾燥させます。 乾燥中の温度は、型が粉化して廃棄されるのを防ぐために、摂氏 60 度を超えてはなりません。

注: 型を作成する全プロセスには大胆さと慎重さが必要であり、離型剤を塗布し、口を開け、平らにすることを忘れないでください。 金型は全体が平滑で、表面、内部も平滑であることが求められ、飛びやバリがないことが求められます。

(5) 注入および成形作業:

グラウト造型は主に石膏型の吸水特性を利用し、泥を型壁に吸着させて均一な泥層を形成し、一定時間内に必要な厚さに達し、余分な泥を排出します。層の水分は石膏型に吸収され続け、徐々に硬化し、乾燥後は体積が収縮して型から離れ、良好な粗体が得られます。

- a. 泥:乾燥させた磁器泥と水を所定の割合で混ぜます。 一般的に含水率は約39%です。 磁器泥に水分を十分に吸収させるため、0.3日以上放置します。 次に、約XNUMX%のフミン酸ナトリウムまたは水ガラスを加えてかき混ぜます。 化学パルプの場合、パルプ中に泥や不純物があってはならず、任意に水を加えることはできません。

- b. 乾燥した石膏型をベルトやロープで縛り、注入口を上にして平らな台の上に置きます。 グラウトバケットを使用して、スラリーをゆっくりと注入します。 このような場合には、金型の接合部にスラリーが流れ出ないように注意してください。この場合は、適時にマッドブロックを使用する必要があります。

- c. 器具の厚みが不均一にならないように、スラリーの追加には常に注意し、スラリーを沈めすぎないように注意してください。

- d. 泥が型内にある程度の厚みまで吸着したら、通常3~5mm程度泥を流し込みます。 型に吸着した泥の層が剥がれないよう、注ぐのはゆっくりとし、急ぐ必要はありません。 口の厚みにムラが生じないように、ゆっくりと型を回してください。

- e. スラリーを流し込んだ後、アウトソールの形状や不便な逆さまの形状に加え、通常は空スラリーと呼ばれる型をテーブルの上に逆さに置き、5分ほど放置します。

- f. 一定時間放置後、通常、金型の注入口がブランクから0.5~1mm離れたところで、型締めと逆の手順で金型を開き、ブランクを慎重に取り出すことができます。

- g. マッドブランクの注入口をトリミングし、余分な部分を切り落とし、パーティングラインを平らにします。

- h. 泥をパレットまたはプラットフォームに置き、乾燥室で乾燥させるか、後で使用するために自然乾燥させます。

注: 泥の中に破片が混入することはできません。 グラウト注入中は、あまりにも早く注入することはお勧めできません。 本体の内面は平らで滑らかである必要があり、泥のブロックなどの明らかな欠陥は許可されません。 切断されたグラウト注入ポートおよび他の泥をグラウト注入スラリーバケットに直接入れることはできません。

(6)注意が必要な事項:

- 1. 石膏粉末は乾燥した場所に置き、使用済み石膏の残留物や雑貨が袋に混入しないように、石膏袋は清潔でなければなりません。

- 2. 順序に従って水と石膏を加えます。

- 3. 回転時にナイフが飛び出ないように、支柱をしっかりと持つように注意してください。

- 4. 金型のタイプは設計要件とプロセス要件を満たしており、表面は滑らかで、開口部や亀裂がなく、毛穴やトラコーマなどの欠陥が可能な限りありません。

- 5. 旋盤のテーブルトップとカッターを適時に清掃します。

- 6. 金型を再加工するときは、必ず離型剤を塗布し、口を開けて水平にすることを忘れないでください。

- 7.金型を再構築した後、全体の表面は滑らかで、表面は平らであり、内部も滑らかでなければなりません(金型の接合部分は後で研磨したり削ったりすることはできません)、エッジやバリがない必要があります。許可されています。

- 8. グラウトスラリーに不純物を混合することはできません。フィルターは型に注入する前に使用する必要があります。

- 9. グラウト注入するときは、速すぎず、ゆっくりと金型を注入してください。

- 10. グラウト本体の内面は平らで滑らかである必要があり、泥ブロックなどの明らかな欠陥は許可されません。

- 11. 切断されたグラウト注入ポートおよびその他の泥の破片は、グラウト注入バレルに直接入れることができないため、濾過してサイズを調整してから使用する必要があります。

石膏型の吸水率 セラミック加工 通常は 38% から 48% の間です

自動車製造用水用石膏スラリー:石膏=1:1.2~1.4

切削水用石膏スラリー:石膏=1:1.2

模型再構築用石膏スラリー 水:石膏=1:1.4~1.8

旋盤ツールのハンドルの直径は8〜10 mm、長さは約400 mmです。

金型を乾燥させるときの温度は摂氏60度を超えてはなりません

石膏模型のメンテナンスとメンテナンス

- 1. グラウトを注入する前に、金型を座屈させて拭くときは、モデルの反対側の表面を清掃する必要があり、摩耗を防ぐためにモデルのエッジとコーナーを保護する必要があることに注意してください。 あらゆる種類のモデルのクランプはしっかりと適切に締める必要があります。 クランプが緩んでいるとモデルが開いてしまい、クランプがきつすぎるとモデルが崩れてしまいます。

- 2. 濡れたブランクを剥がした後、縫い目に流れ出る泥を柔らかい素材で適時に掃除する必要があります。そうしないと、泥が蓄積して厚くなり、モデルが変形する原因になります。

- 3. 濡れたモデルを長期間使用すると、ブランクの品質が保証されないだけでなく、モデル自体にも非常に有害です。 モデルの老朽化が早まり、耐用年数が大幅に短くなります。 これはモデルに水分が多く含まれているためです。 模型内の塩は二水石膏と化学反応します。 CaSO4+Na2CO3=CaCO3↓+Na2SO4 これにより、モデルの内部構造に深刻な腐食と損傷が発生します。

- 4. 湿式モデルは乾燥過程で変形しやすいです。 取り出して濃縮、乾燥させた濡れたモデルは慎重に配置してください。 ブロックの中に置かないほうがいいです。 泥の端をきれいにし、クランプを締めて、濡れたモデルを適切に配置する必要があります。 クランプを再度締めると、元々緩んでいたモデルが非常にしっかりとフィットするようになります。 それどころか、より深刻な変形が発生する可能性があります。 これは昔の注入作業員が言っていたことです。「口が緩い型はよりきつめに作ることができ、口がきつい型はグラウトが足りなくなる可能性がある。」

- 5. 制作においては、モデルの使用後期に「チョーキング」という現象、つまりモデルの外側が粉砕して脱落する現象がよく発生します。 この現象の主な原因は、モデルの内部とモデルの乾燥プロセスにあります。 水分はモデルの表面に向かって移動します。 水が空気中に蒸発すると、これらの塩のごく一部がアルカリウールの形でモデルの表面に堆積し、そのほとんどはモデルの表面の空隙に留まります。

時間が経つと、これらの塩が蓄積してモデルと化学反応を起こし、モデルが粉砕されてしまいます。 粉砕を防ぐ方法としては以下のような方法があります。

- ①モデルの周囲から水分が均一に蒸発するように、モデルの乾燥速度を適切に下げます。

- ②プレクランプ方式を採用し、夜間乾燥させます。 モデルが濡れているためにプレクランプに適していない場合は、コアの上部をプラスチックの布で覆い、頂点からの大量の水分の蒸発を防ぐことができます。

- ③モデルの外側のパルプ面の層を削り取り、通気性を高め、水分をパルプ面の外に蒸発させます。

注入:水などを加えて流動性のあるスラリー状にし、多孔質の石膏模型に流し込みます。 水は石膏模型の接触面から内部に浸透し、表面に硬い層を形成します。 石膏型の内面形状と成形体の形状を同じにする成形方法です。 両面グラウト工法(固体グラウト工法)と片面グラウト工法(中空グラウト工法)に分けられます。 この方法はセラミックスの製造に古くから使用されてきました。 環境温湿度に対するグラウト注入の生産要件:グラウト注入は適応性が高く、生産効率の高い成形方法です。 他の方法では成形できない複雑な形状や異形な形状、細いタイヤ製品にも使用可能です。 成形によって生産されますが、ブランクの成形には温度や温度が大きく影響するため、半製品の品質や残存率に直結します。 そのため、生産時の環境温度や湿度を厳密に管理し、季節の変化にも対応する必要があります。 。

環境温度と湿度の要件:

グラウト衛生陶器の使用温度は、一般的に25℃~37℃に管理されています。 夜間の温度は上げても構いませんが、50℃を超えるとグリーン本体の外表面の乾燥が早まりますので、50℃を超えないようにしてください。 胴体内面の乾燥速度が比較的遅いため、乾燥過程で胴体が不均一に収縮し、乾燥中に胴体にひび割れが発生することがあります。 また、石膏型の形状は複雑で、各部の乾燥湿度も不均一です。 成形工程では、食い込みが早すぎたり、成形後の成形体の気孔率が増加したりするなどの欠陥が発生しやすくなります。 成形時の操作温度は通常50~70%に制御されます。 これが高いと、成形体の乾燥速度が遅すぎて、次のプロセスの正常な進行に影響を及ぼします。 成形体が低すぎると、乾燥速度が速くなり、収縮速度も速くなり、特に複雑な成形品の場合、クラックが発生しやすくなります。 厳しい。

グラウト本体の季節要件:

グラウト注入によって形成されるグリーンボディの品質は、季節の変化により敏感であり、特に春と秋の季節は、風が比較的強く、空気が比較的乾燥しているため、グリーンボディの形成に最も大きな影響を及ぼします。 このような条件下で合理的な措置を講じないと、成形段階で成形体に広範囲の風割れが発生し、成形体の歩留まりに重大な影響を及ぼします。 主な原因は、風がグリーンボディのすべての部分に均一に吹きつけられず、グリーンボディのさまざまな部分の乾燥が不均一になり、局所的な収縮が速すぎてひび割れが発生することです。 したがって、春と秋のシーズン中に注意すべき問題は次のとおりです。

- 1. 成形工場では、外風が直接本体内部に当たらないように、窓やドアカーテンを開けないでください。 必要に応じて、乾燥プロセス中の収縮が均一になるように、すべてのブランクをフィルムで覆うことができます。

- 2. 春と秋は成形周囲にこまめに散水してください。 水を噴霧する目的は、内部の湿度を高めることです。 散布量は、春や秋の初めは少なめに、徐々に増やし、夏や冬に近づくにつれて徐々に減らしていきますが、曇りや雨の日は散布を減らすか散布しないように注意してください。 夏は風が比較的少なく、湿度が比較的高いです。 室内に水をかけずに窓を開けることができます。 冬には、内部温度を確保するために窓を縫い付けて接着する必要があります。

したがって、季節の変化に応じた適切な保護対策を講じ、生産工程中の生産環境の温度と湿度を管理することは、製品の品質と歩留まりの向上に非常に有益です。

この記事へのリンク: 石膏型とセラミックモデリングの基本的な知識

転載声明:特別な指示がない場合、このサイトのすべての記事はオリジナルです。 転載元をご記入ください:https://www.cncmachiningptj.com/、ありがとうございます!

PTJ CNCショップは、金属とプラスチックから優れた機械的特性、精度、再現性を備えた部品を製造しています。 5軸CNCフライス加工が利用可能です。

PTJ CNCショップは、金属とプラスチックから優れた機械的特性、精度、再現性を備えた部品を製造しています。 5軸CNCフライス加工が利用可能です。