スイス型旋盤の探求: 機構、操作、および応用

2023-10-23

スイス式旋盤またはスイス スクリュー マシンとも呼ばれるスイス式旋盤は、航空宇宙、医療、自動車などのさまざまな業界で重要な役割を果たしている、高度に専門化された精密設計の加工ツールです。 この包括的な記事では、スイス型旋盤の世界を深く掘り下げ、その複雑な機構を解明し、どのように機能するかを明らかにします。 また、その用途、利点、進化するテクノロジーについても探っていきます。

セクション 1: スイス型旋盤の起源

1.1. 歴史的ルーツ

スイス型旋盤の歴史は 19 世紀初頭に遡ります。 精密加工 スイスの時計製造業界で重要な役割を果たし始めました。 時計職人の技で知られるスイスは、複雑な時計部品を最高の精度で製造する手段を必要としていました。 この需要は、 精密加工 これらの工具は、後にスイス型旋盤となるものの基礎を築きました。 19 世紀初頭、スイスの時計製造業界では従来の旋盤が使用されていました。 しかし、これらの旋盤は、小さく複雑で高精度の部品の機械加工を必要とする時計製造の厳しい要件にはあまり適していませんでした。 時計メーカーは課題に直面していました。小さな部品を非常に高い精度で旋盤加工する方法が必要でした。 画期的な瞬間は、1795 年にスイスの時計メーカー、ブレゲによるレバー脱進機機構の発明によってもたらされました。この発明には非常に精密な部品が必要であったため、より高度な機械加工技術の必要性が高まりました。 これに応えて、スイスの時計メーカーは、必要な精度を達成するためにさまざまな旋盤の設計や改造を実験し始めました。 小さなワークピースの加工において、より優れた制御と精度を可能にするスライディング主軸台のコンセプトが現れ始めました。 パテック フィリップやロンジンなどのスイスの時計メーカーは、これらの初期のデザインを改良する上で重要な役割を果たしました。 19 世紀半ばまでに、スイスの時計製造はその精度ですでに国際的な評価を得ており、これらの旋盤の初期の適応がその成功の中心となっていました。1.2. スイス旋盤技術の進化

スイスの旋盤技術の進化は、精密機械加工の限界を継続的に押し上げる一連の重要な技術進歩によって特徴づけられました。 これらの進歩はスイス式旋盤の開発を形作っただけでなく、精密工学のより広範な分野にも影響を与えました。 スイスの旋盤技術の進化における重要なマイルストーンをいくつか紹介します。 1.2.1. トルノス スクリュー マシンの誕生 (1880 年代):- 1880 年代には、スイスの旋盤技術の進化における重要なマイルストーンであるトルノス スクリュー マシンが開発されました。

- この機械は自動ねじ切り機能を備えており、複雑なねじ部品を驚くほどの精度で製造することができました。

- 20世紀初頭、ガイドの導入 ブッシング はスイスの旋盤技術の革新者でした。

- 切削工具の近くに配置されたガイド ブッシュは、細長いワークピースに比類のないサポートと安定性を提供し、精密な加工を可能にしました。

- 1970 年代には、コンピューター数値制御 (CNC) テクノロジーがスイス式旋盤に統合されました。

- CNC 制御により、正確でプログラム可能な加工操作が可能になり、旋盤の多用途性が向上しました。

- 工具とツールホルダーの技術の進歩は、スイス型旋盤の性能向上に重要な役割を果たしてきました。

- 超硬ツーリング、クイックチェンジツールホルダー、革新的な工具形状はすべて、改良に貢献しています。 スイスCNC機械加工 機能を提供します。

- ここ数十年で、ガイドブッシュのないスイス型旋盤が人気を博しました。

- これらの機械は、材料の無駄を減らし、多用途性を高めたもので、スイスの旋盤技術の大きな進歩を表しています。

- 極めて高いスピンドル速度を達成できる能力は、現代のスイス式旋盤の特徴となっています。

- 高速加工により、より迅速な生産と優れた表面仕上げが可能になります。

セクション 2: スイス型旋盤の機構

2.1. 構造部品

スイス型旋盤は、複雑かつ高効率な機械構造で知られています。 主要な構造コンポーネントとその役割を詳しく見てみましょう。 機械加工プロセス: 2.1.1。 ヘッドストック:- 主軸台はスイス式旋盤の前面に位置する重要なコンポーネントです。

- 用途:ワークを回転させる主軸を収納しています。 スピンドルは旋盤のモーターによって駆動され、加工に必要な回転運動を提供します。

- 機能: 主軸台は、精密加工に重要な高い主軸精度、同心度、剛性を保証します。

- ガイドブッシュは、回転するワークピースを取り囲むチューブ状の部品です。

- 目的: ワークピースにサポートと安定性を提供し、振動を軽減し、正確な加工を可能にします。

- 機能: ガイドブッシュはワークピースを所定の位置にしっかりと保持しながら、必要な長さだけがワークピースを超えて伸びることを許可し、たわみを最小限に抑え、正確な加工を保証します。

- メインツールホルダーはガイドブッシュの近くに配置されています。

- 目的: ワークピースの加工に使用される主な切削工具を保持します。

- 機能: メインツールホルダーは切削工具に安定したプラットフォームを提供し、切削加工の精度を保証します。

- 一部のスイス型旋盤には、機械の後部にサブスピンドルが装備されています。

- 用途:サブスピンドルは、ワークを保持して反対側から加工できる補助主軸として機能します。

- 機能: ワークの両端を一度のセットアップで加工できるため、複雑な部品の完成が可能になります。

- スイス型旋盤にはライブ ツール ホルダーが含まれる場合があり、多くの場合、機械のギャング スライドまたはタレットに配置されます。

- 目的: ライブツールホルダーを使用すると、ワークピースを機械から取り外すことなく、穴あけやフライス加工などの二次加工操作を実行できます。

- 機能: これらのツールホルダーは旋盤の多用途性を高め、追加の加工セットアップの必要性を減らします。

- スライド主軸台は、旋盤のベッドに沿ってスライドできる可動アセンブリです。

- 目的: その主な機能は、細長いワークピースの正確な同期加工を可能にすることです。

- スライド主軸台により、ワークピースを切削工具の近くでサポートできるため、優れた精度が保証されます。

- 役割: この近接性により、たわみ、振動、誤差が最小限に抑えられ、優れた部品精度と表面仕上げが得られます。

- 従来の旋盤では加工が困難なことが多かった細長いワークピースも、スライド主軸台を使用して効率的に加工されます。

- 機能: スライド主軸台により、頻繁に位置を変更する必要がなく連続加工が容易になり、サイクルタイムが短縮され、部品の一貫性が確保されます。

- スイス型旋盤は、静的およびライブツールホルダーを含むさまざまなタイプのツールホルダーを使用します。

- 重要性: ツールホルダーは切削工具を所定の位置に固定し、ワークピースとの適切な位置合わせを保証します。

- 精度: ツールホルダーの剛性と安定性は、正確な切断を実現し、部品の公差を維持するために非常に重要です。

- すくい角や逃げ角などの工具形状は、特定の加工要件に基づいて慎重に選択する必要があります。

- 重要: 適切な工具形状は切削抵抗を軽減し、工具の摩耗を最小限に抑え、表面仕上げを向上させます。

- 材料の選択: 超硬や高速度鋼などの工具材料は、工具寿命と切削性能に影響を与えるため、重要な考慮事項となります。

セクション 3: スイス型旋盤の仕組み

3.1. 材料供給機構

スイス型旋盤の材料送り機構は、細長いワークピースを効率的にロードして加工できるようにする重要なコンポーネントです。 仕組みは次のとおりです: マテリアルの読み込み:- 通常、ステンレス鋼やアルミニウムなどの金属で作られた長くて真っ直ぐな原材料のバーが、旋盤のバーフィーダーに装填されます。

- バーフィーダーは材料を保持して機械に送り込みます。

- 材料が機械に入るとき、切削工具のすぐ近くに配置されているガイドブッシュを通過します。

- ガイド ブッシュは、材料に不可欠なサポートとガイドを提供し、加工中に材料が安定して中心に位置するようにします。

- 加工プロセスの進行に合わせて材料がガイド ブッシュを通って前進するため、正確かつ連続的な加工が可能になります。

- ガイド ブッシュは、材料の振動とたわみを最小限に抑えます。これは、細長いワークピースを加工する場合に特に重要です。

- これは、スイス型旋盤の優れた精度に貢献します。

3.2. 精密加工

スイス型旋盤での精密加工には、優れた精度と表面仕上げを達成することを目的とした、よく調整された一連のステップが含まれます。 ステップ 1: 材料の準備- 原材料はバーフィーダーにロードされ、ガイドブッシュをちょうど越えるように長さが調整されます。

- ワークピースは主軸によって回転され、同時にツールホルダーに取り付けられた切削工具が材料と噛み合います。

- 部品の設計や仕様に応じて、切削加工には、旋削、ねじ切り、溝入れ、穴あけ、フライス加工などが含まれる場合があります。

- 高い主軸速度はスイス型旋盤の特徴です。 高速な材料除去速度と優れた表面仕上げが可能になります。

- 高いスピンドル速度とガイドブッシュのサポートの組み合わせにより、切削抵抗と振動が最小限に抑えられ、精度が向上します。

- スイス型旋盤にはクイック工具交換システムが搭載されていることが多く、加工中に工具を迅速に交換できます。

- 迅速なツール交換によりダウンタイムが削減され、生産性が向上し、単一のセットアップでさまざまな操作を実行できるようになります。

- スイス型旋盤は、複数の加工操作を同時に実行することに優れています。

- 主スピンドルがワークピースの一方の端で動作している間、ライブツールホルダはもう一方の端で穴あけやフライス加工などの二次的な操作を実行できます。

- 一部のスイス型旋盤にはサブスピンドルが装備されており、XNUMX 回のセットアップでワークピースの両端を加工できます。

- この機能は、両端の加工が必要な複雑な部品に特に役立ちます。

3.3. スイス旋盤プログラミング

スイス旋盤のプログラミングには、旋盤の動きと操作を制御するコンピューター数値制御 (CNC) システムの使用が含まれます。 スイス旋盤プログラミングの重要な側面は次のとおりです: CNC 制御:- スイス型旋盤には、オペレータが加工プロセスをプログラムおよび制御できる高度な CNC 制御が装備されています。

- CNC コントロールは、部品仕様とツールパスを入力するための使いやすいインターフェイスを提供します。

- 通常、プログラミング プロセスには G コードの生成が含まれます。G コードは、工具の動きと CNC 加工操作を指示する英数字の命令です。

- G コードは、部品の設計と必要な機械加工操作に基づいて生成されます。

- 旋削:G00(高速位置決め)、G01(直線補間)、G02/G03(円弧補間)。

- ねじ切り:G76(ねじ切りサイクル)。

- 穴あけ:G81(穴あけサイクル)。

- フライス加工:G12/G13(円形ポケットフライス加工)。

- C 軸位置決め: C 軸動作の G01。

- 実際の加工を開始する前に、オペレータは多くの場合、シミュレーションを実行してプログラムの正確性を検証し、ツールパスに衝突がないことを確認します。

3.4. 冷却と切りくずの管理

冷却と切りくず管理はスイス型旋盤の操作に不可欠な要素です。 冷却システム:- スイス型旋盤には、切削液を切削ゾーンに供給する冷却システムが装備されています。

- 重要性: クーラントは、熱の放散、工具の潤滑、切りくずの洗い流しなど、さまざまな目的を果たします。

- 適切な冷却により、工具とワークピースの温度が維持され、過熱や工具の摩耗が防止されます。

- 切削工具が材料を除去すると切りくずが生成されるため、効率的に管理する必要があります。

- 切りくずコンベアまたはチップオーガが切りくずを収集し、加工領域から除去します。

- 効果的な切りくず管理は、加工を中断せず、クリーンな作業環境を維持するために非常に重要です。

セクション 4: アプリケーションと産業

スイス型旋盤は、その比類のない精度と効率により、さまざまな業界で広く使用されています。 航空宇宙製造、医療機器製造、自動車分野、エレクトロニクスおよびマイクロテクノロジーにおけるそれらの重要な役割を探ってみましょう。4.1. 航空宇宙製造

航空宇宙産業では、非常に高い精度と信頼性を備えたコンポーネントが求められます。 スイス型旋盤は、タービンブレード、 ファスナーなど。 タービンブレード:- スイス型旋盤は、複雑な翼形プロファイルのタービンブレードを加工するために使用されます。

- これらのブレードは、最適な性能と効率を実現するために精度が最も重要である航空機や発電タービンにとって非常に重要です。

- スイスの旋盤は厳しい公差と優れた表面仕上げを保証し、タービンの性能を向上させます。

- ボルトやネジを含む航空宇宙用の留め具には、確実で信頼性の高い接続を確保するために精密な機械加工が必要です。

- スイス型旋盤は、これらのコンポーネントを一貫性と精度で製造することに優れています。

- これらの旋盤の速度と精度は、航空宇宙用ファスナー製造における効率的な生産に貢献します。

4.2. 医療機器の製造

スイス型旋盤は、インプラント、手術器具、歯科コンポーネントなどを製造することにより、医療業界で重要な役割を果たしています。 インプラント:- 人工股関節や歯科用ネジなどの整形外科用および歯科用インプラントには、精度と生体適合性が必要です。

- スイス型旋盤は、チタンやステンレス鋼などの材料からこれらのコンポーネントを正確な仕様に合わせて機械加工するために使用されます。

- これらの旋盤の精度により、医療用インプラントの完璧なフィット感と長期にわたるパフォーマンスが保証されます。

- メスや鉗子などの外科器具は、正確さと使いやすさを考慮して精巧に作られている必要があります。

- これらの機器を正確かつ一貫して製造するために、スイス型旋盤が使用されています。

- スイス旋盤で作られた手術器具の品質と信頼性は医療現場では欠かせません。

4.3. 自動車セクター

自動車産業は、燃料インジェクター、 シャフトsであり、 コネクタ。 燃料インジェクター:- 燃料インジェクターは、効率的な燃料供給のために高精度が必要な自動車に不可欠なコンポーネントです。

- スイス型旋盤はインジェクター部品の機械加工に使用され、最適なエンジン性能と排出ガス制御のための厳しい公差を保証します。

- 精密シャフトは、トランスミッションやドライブトレインなどのさまざまな自動車システムに使用されています。

- スイス式旋盤を使用して、スムーズな動作に必要な精度と表面仕上げを備えたこれらのシャフトを製造します。

- 電気システムで使用される自動車用コネクタなど、信頼性の高い接続を実現するには精密な機械加工が必要です。

- スイス式旋盤は、複雑なデザインと厳しい公差を持つコネクタの製造に使用されます。

- 自動車業界は、電気自動車や自動運転車への移行など、大きな変化を迎えています。

- スイス式旋盤は、電動パワートレインや高度なセンサー システム用のコンポーネントの加工など、進化する要件を満たすよう適応しています。

4.4. エレクトロニクスとマイクロテクノロジー

エレクトロニクスおよびマイクロテクノロジー分野は、特に複雑な電子コネクタやマイクロコンポーネントの製造において、スイス型旋盤の恩恵を受けています。 電子コネクタ:- スイス型旋盤は、エレクトロニクスや通信で使用される小型コネクタの加工に優れています。

- これらのコネクタには、スイスの旋盤を使用して効率的に製造される精密なピンとソケットのコンポーネントが必要です。

- スイス型旋盤は、以下のようなマイクロコンポーネントの製作に不可欠です。 ギアさまざまなマイクロテクノロジー用途で使用される、ノズル、小さなネジ。

- 小型化の傾向が続く中、スイスの旋盤は、より小型でより精密な部品の要求を満たす上で重要な役割を果たしています。

- 電子機器の小型化、小型化に対する需要は高まり続けています。

- スイス式旋盤は、スマートフォン、ウェアラブル、その他の小型テクノロジーに必要な小型高精度コンポーネントの製造に最適です。

セクション 5: 利点と制限

スイス型旋盤にはさまざまな利点があり、多くの業界で欠かせないものになっています。 ただし、それらには考慮する必要がある特定の制限や課題もあります。 両方の側面を詳しく見てみましょう。5.1. スイス型旋盤のメリット

5.1.1. 高精度:

スイス型旋盤は、その卓越した精度と精度で知られています。 利点: 厳しい公差を一貫して達成できるため、航空宇宙や医療機器製造などの業界に最適です。 スイス旋盤で製造された部品は、後加工や追加の仕上げ作業が最小限で済みます。5.1.2. サイクルタイムの短縮:

これらの旋盤は高速加工向けに設計されており、サイクルタイムが短縮されます。 利点: 自動車やエレクトロニクスなど、効率が重要な業界で生産性が向上し、納期が短縮されます。5.1.3. 優れた表面仕上げ:

スイス式旋盤は、高いスピンドル速度と精度により、優れた表面仕上げの部品を製造します。 利点: 優れた表面仕上げを備えたコンポーネントは、美観と性能が重要な医療機器やエレクトロニクスなどの用途において非常に重要です。5.1.4. 同時操作:

スイスの旋盤は複数の加工操作を同時に実行できるため、セットアップ時間が短縮されます。 利点: 特に航空宇宙や自動車など、複雑な部品にさまざまな操作が必要な業界において、効率と費用対効果が向上します。5.1.5. 細長いワーク:

これらの旋盤は、細長いワークピースの加工に独特に適しています。 利点: タービンブレードなどの部品が加工中に精度と安定性を要求される、航空宇宙などの業界に最適です。5.1.6.汎用性:

スイス式旋盤は金属からプラスチックまで幅広い材質に対応します。 利点: 医療機器製造やエレクトロニクスなどの特殊な材料を必要とする業界では、材料選択の多様性が極めて重要です。5.1.7. 効率的な切りくず管理:

スイスの旋盤には効果的な切りくず管理システムが装備されています。 利点: 効率的な切りくず除去により、中断のない加工とダウンタイムの削減。 さまざまな業界への影響:- 航空宇宙: スイスの旋盤は重要なコンポーネントの正確な加工を保証し、安全性とパフォーマンスを向上させます。

- 医療機器: 高精度で生体適合性のある素材を使用しているスイス旋盤は、医療用インプラントや器具の製造に非常に貴重です。

- 自動車: サイクルタイムの短縮と精密加工により、車両の性能向上とコスト削減に貢献します。

- エレクトロニクスとマイクロテクノロジー: スイスの旋盤は、現代のテクノロジーの要求を満たす、小型電子機器用の複雑なコンポーネントの製造を可能にします。

5.2. 制限と課題

5.2.1. 複雑さ: スイス型旋盤は、熟練したオペレーターとプログラマーを必要とする複雑な機械です。 制限事項: 初期セットアップとプログラミングには時間がかかり、専門的な知識とトレーニングが必要です。 5.2.2. コスト: スイス旋盤は多額の投資が必要であり、初期購入コストが高くなる可能性があります。 制限事項: 中小企業では、効率の向上により投資が正当化される場合がありますが、初期コストが法外に高いと感じる場合があります。 5.2.3. 限られたワークピース サイズ: スイスの旋盤は、細長いワークピースの加工に最適化されています。 制限事項: 大型または嵩張るコンポーネントには適していない可能性があり、一部の業界では用途が制限されます。 5.2.4. 材料の選択: スイス旋盤はさまざまな材料を処理できますが、非常に硬い材料や特殊な材料には最適な選択ではない場合があります。 制限事項: 特殊な材料を必要とする一部の業界では、代替の加工方法を検討する必要がある場合があります。 5.2.5. 小規模生産のセットアップ時間: スイス旋盤は大量生産に優れていますが、小規模生産の場合はセットアップ時間が長くなる場合があります。 制限事項: 少量生産の場合、セットアップ時間により高速加工の利点が相殺される可能性があります。 5.2.6. 工具の摩耗: スイスの旋盤は高いスピンドル速度を使用するため、工具の摩耗が増加する可能性があります。 制限事項:頻繁なツールの交換とメンテナンスが必要になる場合があり、全体の効率に影響します。 結論として、スイス型旋盤は精度、速度、多用途性などの顕著な利点を備えており、さまざまな業界で非常に貴重なものとなっています。 ただし、複雑さやコストなどの制限や課題がないわけではありません。 特定の製造ニーズに対するスイス旋盤の適合性を判断する際には、これらの要素を慎重に考慮することが不可欠です。セクション 6: 新興テクノロジー

スイス式旋盤は、インダストリー 4.0 の技術進歩と材料/工具の革新の影響を免れません。 これらの旋盤が進化する状況にどのように適応しているかを詳しく見てみましょう。6.1. インダストリー 4.0 の統合

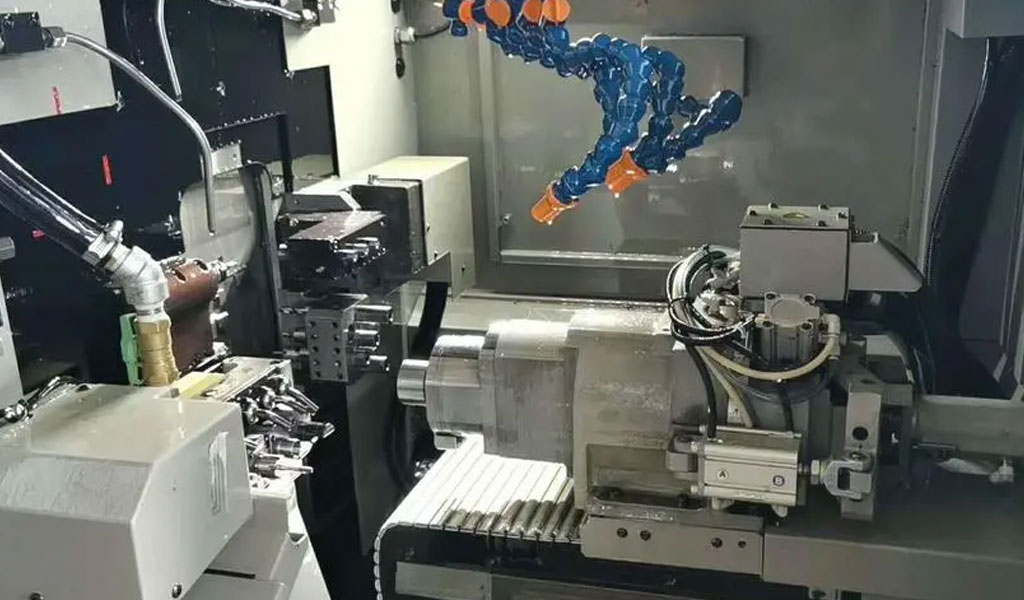

スイス型旋盤はインダストリー 4.0 の原則をますます取り入れており、自動化、データ分析、接続を活用して機能を強化しています。 オートメーション:- ロボット システムとの統合により、スイスの旋盤が 24 時間 7 日自律的に稼働できる無人加工が可能になります。

- 利点: 生産効率の向上、人件費の削減、機械の稼働率の向上。

- スイス式旋盤にはセンサーとデータ収集メカニズムが装備されています。

- 利点: 機械のパフォーマンスと生産データをリアルタイムで監視し、データに基づいた意思決定とプロセスの最適化を可能にします。

- 予知メンテナンス: データ分析により、マシンの状態に基づいてメンテナンスの必要性を予測できるため、計画外のダウンタイムが削減されます。

- スイスの旋盤は、製造実行システム (MES) または産業用モノのインターネット (IIoT) に接続できます。

- 利点: 生産計画、在庫管理、品質管理のための機械とシステム間のシームレスな通信。

- リモート監視: オペレーターはマシンのパフォーマンスを監視し、リモートでアラートを受信できるため、応答性が向上します。

- デジタル ツイン テクノロジーにより、スイス型旋盤の仮想レプリカが作成されます。

- 利点: デジタル ツインにより、高度なシミュレーションと最適化が可能になり、セットアップ時間が短縮され、エラーが最小限に抑えられます。

- 最新のスイスの旋盤は、直感的なプログラミングとモニタリングのためのユーザーフレンドリーなインターフェイスとタッチスクリーンを備えています。

- 利点: 使いやすさが向上し、オペレーターのトレーニング時間が短縮されます。

6.2. 材料と工具の革新

材料と工具の進歩によりスイス型旋盤の機能が拡張され、より広範囲の材料を加工し、より高い精度を達成できるようになりました。 先進的な材料:- スイス型旋盤は、複合材料、超合金、セラミックなどの先進的な材料を加工できるようになりました。

- 利点: 特にこれらの材料が普及している航空宇宙産業やハイテク産業での応用分野が拡大します。

- 課題: 先端材料の機械加工には、その独特の特性により特殊な工具や技術が必要となる場合があります。

- ダイヤモンド ライク カーボン (DLC) や窒化チタン (TiN) などの工具コーティングにより、工具寿命と切削性能が向上します。

- 利点: 工具の摩耗が減少し、表面仕上げが向上し、工具交換の間隔が長くなります。

- スイスの旋盤には、小さく複雑な部品を加工するための小型ツールが装備されています。

- 利点: マイクロテクノロジーおよびエレクトロニクス用途の精度が向上します。

- 高度な CAM ソフトウェアにより、複雑な部品に最適なツールパスを生成できます。

- 利点: サイクルタイムが短縮され、表面仕上げが改善され、工具の摩耗が最小限に抑えられます。

- 適応加工では、リアルタイム データを使用して切削パラメータを調整し、加工プロセスを最適化します。

- 利点: 効率の向上、エネルギー消費の削減、工具寿命の延長。

セクション7:結論

7.1. 重要なポイントの要約

このスイス型旋盤の包括的な探求では、スイス型旋盤の歴史的起源、機構、操作、用途、利点、限界、新興技術との統合など、幅広いトピックを取り上げてきました。 重要なポイントは次のとおりです。- 歴史的ルーツ: スイス式旋盤は、19 世紀のスイス時計産業の精度要求に起源を持ち、さまざまな高精度製造分野の要求を満たすために進化してきました。

- 第1章: これらの旋盤は、主軸台、ガイド ブッシュ、ツールホルダーなどの構造コンポーネントと、精密かつ効率的な加工を実現するスライド主軸台機構を備えていることが特徴です。

- 業務執行統括: スイス型旋盤は、材料供給、精密加工、プログラミング、冷却、切りくず管理に優れており、高精度と効率を要求する業界に最適です。

- アプリケーション: スイス式旋盤は、航空宇宙、医療機器製造、自動車分野、エレクトロニクスおよびマイクロテクノロジーにおいて重要な役割を果たしており、これらの産業にとって重要なコンポーネントを生産しています。

- Advantages:高精度、サイクルタイムの短縮、優れた表面仕上げ、同時操作、効率的な切りくず管理を実現し、さまざまな業界にプラスの影響を与えます。

- 制限と課題: スイス式旋盤には、複雑さ、コスト、ワークピースのサイズの制限、工具の摩耗などの課題があります。 特定の用途に合わせて選択する場合は、慎重に検討する必要があります。

- 新技術: スイス式旋盤は、自動化、データ分析、接続性を組み込んだインダストリー 4.0 統合を採用しています。 材料と工具の革新によりその能力が拡大し、高度な材料の加工が可能になり、より高い精度が達成されます。

7.2。 今後の見通し

スイス型旋盤の将来は、継続的な技術の進歩と進化する業界のニーズによって有望に見えます。- Industry 4.0: インダストリー 4.0 テクノロジーの統合により、スイス式旋盤の効率、生産性、応答性が引き続き向上し、現代の製造業においてますます重要なものになります。

- 材料の進歩: 業界が独自の特性を持つ新素材を要求する中、スイスの旋盤はこれらの素材を効率的に加工することに適応し、その応用分野を拡大します。

- ツールの革新: ツーリングは、コーティング、小型化、適応加工、ツールパス最適化の改善により進化し続け、精度と効率がさらに向上します。

- 小型化の傾向: 業界が小型化を進める中、スイス式旋盤は、エレクトロニクス、医療機器、マイクロテクノロジーの複雑なコンポーネントの製造において極めて重要な役割を果たすことになります。

- 3つの柱: 製造における持続可能性の重視により、スイスの旋盤は環境に優しい手法を採用し、エネルギー消費を削減することになります。